Tento návod k použití je určen jako vodítko při obsluze lisu RFlex . Abyste zajistili optimální výkon svářečky, dodržujte přesně doporučení a technické údaje.

Obsah

- Kapitola 1: Zamýšlené použití

- Kapitola 2: Bezpečnostní značky a piktogramy

- Kapitola 3: Technické údaje

- Kapitola 4: Technický popis

- Kapitola 5: Montáž a instalace

- Kapitola 6: Operace

- Kapitola 7: Výběr parametrů svařování

- Kapitola 8: Údržba

- Kapitola 9:

Bezpečnost a ochrana zdraví při práci

- Kapitola 10: Elektrická dokumentace

- Kapitola 11 : Pneumatická dokumentace

- Kapitola 12: Obecné pokyny

- Kapitola 13: Přílohy

- Kapitola 14: Další dokumenty stroje

Další technické informace o tomto stroji získáte na telefonním čísle 1-855-888-WELD nebo e-mailem. service@weldmaster.com.

1.0 Přehled stroje / zamýšlené použití

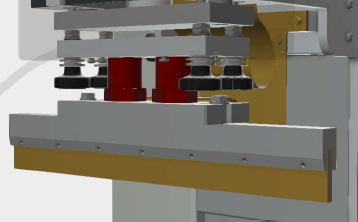

RFlex Press je nejmenší stroj z naší řady radiofrekvenčních strojů. Je robustně konstruován a navržen pro přesnost a dlouhou životnost a je vybaven velmi robustním montážním suportem s ocelovou hlavou, tvořeným dvojitým "V" mechanismem.

Pro šicí práce se doporučuje malý držák na nářadí, který umožňuje dobrou viditelnost a přístup do pracovního prostoru. Pro ostatní aplikace lze dodat velký držák, který poskytuje pevnou oporu pro širokou plochu nástroje. K dispozici jsou také zařízení pro zvětšení prostoru hrdla, kde je třeba umístit přebytečné materiály za nástroj.

Stroj se široce používá ve zdravotnictví, automobilovém a oděvním průmyslu ke svařování malých přídavných dílů, jako jsou trubky, vzduchové a kapalinové ventily, háčky, průchodky, desky atd. RFlex Lis má vf výkon od 0,5 do 4 kW. Stroj je ideálním nástrojem pro přídavnou výrobu, kde je klíčová přesnost, manuální přístupnost, odolnost a pevnost. Miller Weldmaster vždy klade na první místo kvalitu, přesnost, efektivitu, bezpečnost a jednoduchost konstrukce.

NEJDŮLEŽITĚJŠÍ FUNKCE STROJE:

- běžná údržba stroje je velmi jednoduchá;

- lisování lze přesně nastavit;

- výrobce nainstaloval na ovládací panel nouzové tlačítko;

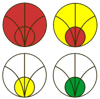

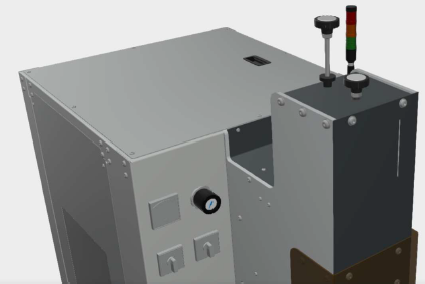

- stroj je vybaven signálním světelným sloupkem, který zvyšuje bezpečnost obsluhy při zapnutém stroji;

- obsluha může programovat a řídit pracovní cyklus stroje díky dotykovému panelu HMI;

- programovací nástroj umožňuje obsluze zadat do systému parametry, jako jsou: doba a výkon svařování a doba chlazení;

- pomocí panelu HMI instalovaného na stroji může obsluha uložit mnoho svařovacích programů pro různé druhy materiálů, nemluvě o programech používaných pro práci s různými typy elektrod;

- stroj je vybaven přídavnou uzemňovací elektrodou, která chrání uživatele před zvýšenou úrovní vysokofrekvenčního neionizujícího záření vyzařovaného strojem;

- ZTG HF AutoTuning System™ - stroj je vybaven systémem automatické regulace výkonu pro zvýšení bezpečnosti obsluhy;

- ZTG SafeDOWN™ - stroj je vybaven systémem, který by měl účinně chránit obsluhu před elektrodou při spouštění;

- ZTG Flash™ - další systém stroje, který má chránit elektrodu a svařovanou surovinu před možným poškozením obloukem;

- Všechny stroje obdržely certifikáty shody CE.

VYSOKOFREKVENČNÍ TECHNOLOGIE:

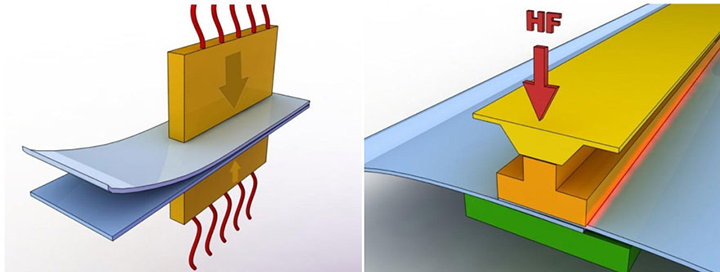

Vysokofrekvenční svařování, známé jako radiofrekvenční (RF) nebo dielektrické svařování, je proces spojování materiálů působením radiofrekvenční energie na spojovanou oblast. Výsledný svar může být stejně pevný jako původní materiály.

VF svařování je založeno na určitých vlastnostech svařovaného materiálu, které způsobují vznik tepla v rychle se střídajícím elektrickém poli. To znamená, že touto technikou lze svařovat pouze určité materiály. Proces zahrnuje vystavení spojovaných dílů vysokofrekvenčnímu (nejčastěji 27,12MHz) elektromagnetickému poli, které se obvykle aplikuje mezi dvě kovové tyče. Tyto tyče zároveň slouží jako aplikátory tlaku při zahřívání a ochlazování. Dynamické elektrické pole způsobuje kmitání molekul polárních termoplastů. V závislosti na své geometrii a dipólovém momentu mohou tyto molekuly část tohoto kmitavého pohybu převést na tepelnou energii a způsobit ohřev materiálu. Měřítkem této interakce je ztrátový činitel, který je závislý na teplotě a frekvenci.

Polyvinylchlorid (PVC) a polyuretany jsou nejběžnější termoplasty, které se svařují pomocí RF procesu. RF svařování je možné i u dalších polymerů, včetně nylonu, PET, PET-G, A-PET, EVA a některých ABS pryskyřic, ale jsou k tomu nutné speciální podmínky, například nylon a PET je možné svařovat, pokud se kromě RF výkonu použijí i předehřáté svařovací tyče.

HF svařování není obecně vhodné pro PTFE, polykarbonát, polystyren, polyethylen nebo polypropylen. Vzhledem k hrozícím omezením při používání PVC však byla vyvinuta speciální třída polyolefinu, kterou lze svařovat VF svařováním.

Hlavní funkcí vysokofrekvenčního svařování je vytvoření spoje dvou nebo více tlouštěk plechového materiálu. Existuje řada volitelných funkcí. Svařovací nástroj může být gravírován nebo profilován, aby celá svařovaná plocha získala dekorativní vzhled, nebo může obsahovat techniku reliéfní ražby pro umístění nápisů, log nebo dekorativních efektů na svařované prvky. Začleněním řezné hrany přiléhající ke svařovací ploše může proces současně svařovat i řezat materiál. Řezná hrana stlačuje horký plast natolik, že umožňuje odtržení přebytečného zbytkového materiálu, proto se tento proces často označuje jako svařování trháním.

UPOZORNĚNÍ: Výrobce nenese žádnou odpovědnost za škody nebo zranění způsobené nevhodným používáním tohoto stroje.

UPOZORNĚNÍ: Výrobce nenese žádnou odpovědnost za škody nebo zranění způsobené nevhodným používáním tohoto stroje.

POZOR: Abyste mohli stroj používat optimálním a bezpečným způsobem, pečlivě si přečtěte a dodržujte všechny pokyny uvedené v tomto návodu k obsluze a údržbě.

POZOR: Abyste mohli stroj používat optimálním a bezpečným způsobem, pečlivě si přečtěte a dodržujte všechny pokyny uvedené v tomto návodu k obsluze a údržbě.

UPOZORNĚNÍ: Zhotovitel žádá všechny pracovníky proškolené v bezpečnosti práce, pracovních postupech a rizicích svařovacího stroje, jakož i pracovníky s kvalifikací pro obsluhu svařovacího stroje, aby přiložený formulář podepsali čitelným podpisem.

UPOZORNĚNÍ: Zhotovitel žádá všechny pracovníky proškolené v bezpečnosti práce, pracovních postupech a rizicích svařovacího stroje, jakož i pracovníky s kvalifikací pro obsluhu svařovacího stroje, aby přiložený formulář podepsali čitelným podpisem.

POZOR: Vysokofrekvenční svářečka byla navržena a vyrobena v provedení, které není vhodné pro osoby se zdravotním postižením. Pokud mají stroj obsluhovat osoby se zdravotním postižením, měl by být stroj po konzultaci s výrobcem řádně upraven.

POZOR: Vysokofrekvenční svářečka byla navržena a vyrobena v provedení, které není vhodné pro osoby se zdravotním postižením. Pokud mají stroj obsluhovat osoby se zdravotním postižením, měl by být stroj po konzultaci s výrobcem řádně upraven.

2.0 Bezpečnostní značky a piktogramy

2.1 Obecné informace

Abyste svářečku používali optimálním a bezpečným způsobem, pečlivě si přečtěte a dodržujte všechny pokyny obsažené v tomto návodu k obsluze a údržbě, zejména všechny výstražné, zákazové, omezující a příkazové informace a značky.

Na základě informací obsažených v tomto návodu k obsluze a údržbě musí zadavatel vypracovat návody k obsluze pracovních míst pro zaměstnance.

Objednatel nese plnou, právní a hmotnou odpovědnost za všechny události, které vzniknou v důsledku nedostatečné znalosti tohoto návodu k obsluze a údržbě nebo nedodržení zásad bezpečnosti a ochrany zdraví při práci.

UPOZORNĚNÍ UVEDENÁ NA PŘÍSTROJÍCH A / NEBO POPSANÁ V PODROBNOSTECH PŘÍRUČKY PRO PROVOZ A ÚDRŽBU JE PŘÍSNĚ ZÁVAZNÁ.

UPOZORNĚNÍ UVEDENÁ NA PŘÍSTROJÍCH A / NEBO POPSANÁ V PODROBNOSTECH PŘÍRUČKY PRO PROVOZ A ÚDRŽBU JE PŘÍSNĚ ZÁVAZNÁ.  UPOZORNĚNÍ: Před zahájením jakékoliv práce osoby obsluhující vysokofrekvenční svářečku je nutné se seznámit s návodem k obsluze a údržbě.

UPOZORNĚNÍ: Před zahájením jakékoliv práce osoby obsluhující vysokofrekvenční svářečku je nutné se seznámit s návodem k obsluze a údržbě.

UPOZORNĚNÍ: Každý příjemce nebo jím pověřená osoba na základě tohoto návodu k obsluze a údržbě a správné charakteristiky výrobně-technologického postupu je povinné z důvodu vydat příručku WORKSTAND MANUAL pro obsluhu.

UPOZORNĚNÍ: Každý příjemce nebo jím pověřená osoba na základě tohoto návodu k obsluze a údržbě a správné charakteristiky výrobně-technologického postupu je povinné z důvodu vydat příručku WORKSTAND MANUAL pro obsluhu.

UPOZORNĚNÍ: Vysokofrekvenční svářečku mohou obsluhovat POUZE pracovníci, kteří byli proškoleni v obsluze zařízení a v PRŮMYSLOVÉ BEZPEČNOSTI se zvláštním zřetelem na možné riziko pocházející ze stroje.

UPOZORNĚNÍ: Vysokofrekvenční svářečku mohou obsluhovat POUZE pracovníci, kteří byli proškoleni v obsluze zařízení a v PRŮMYSLOVÉ BEZPEČNOSTI se zvláštním zřetelem na možné riziko pocházející ze stroje.

UPOZORNĚNÍ: Výrobce zařízení doporučuje kupujícímu, aby po celou dobu životnosti stroje využíval služeb vyškoleného servisního personálu poskytovaného výrobcem nebo jím pověřených servisních týmů.

UPOZORNĚNÍ: Výrobce zařízení doporučuje kupujícímu, aby po celou dobu životnosti stroje využíval služeb vyškoleného servisního personálu poskytovaného výrobcem nebo jím pověřených servisních týmů.

POZOR: Výrobce důrazně doporučuje instalovat svářečku pouze v průmyslovém prostředí.

POZOR: Výrobce důrazně doporučuje instalovat svářečku pouze v průmyslovém prostředí.

POZOR: Stroj musí být řádně vyrovnán a musí mít pevné místo provozu.

POZOR: Stroj musí být řádně vyrovnán a musí mít pevné místo provozu.

POZOR: Neopatrné zacházení se strojem během přepravy (stěhování) může vést k vážným zraněním nebo nehodám.

POZOR: Neopatrné zacházení se strojem během přepravy (stěhování) může vést k vážným zraněním nebo nehodám.

POZOR: Generátor je napájen životu nebezpečným napětím elektrické sítě 3 x220 VAC; 50 Hz. Zařízení má vysoké napětí až 5000 VDC. Veškeré servisní nebo preventivní činnosti smí provádět pouze vyškolený personál s oprávněním vyžadovaným zákonem.

POZOR: Generátor je napájen životu nebezpečným napětím elektrické sítě 3 x220 VAC; 50 Hz. Zařízení má vysoké napětí až 5000 VDC. Veškeré servisní nebo preventivní činnosti smí provádět pouze vyškolený personál s oprávněním vyžadovaným zákonem.

UPOZORNĚNÍ: Kupující by měl dbát na správné provedení a pravidelnou preventivní kontrolu instalace ochrany proti úrazu elektrickým proudem u každého používaného zařízení. Veškerá odpovědnost v této věci je na straně kupujícího.

UPOZORNĚNÍ: Kupující by měl dbát na správné provedení a pravidelnou preventivní kontrolu instalace ochrany proti úrazu elektrickým proudem u každého používaného zařízení. Veškerá odpovědnost v této věci je na straně kupujícího.

UPOZORNĚNÍ: Napětí žárovky musí být stejné, jako je uvedeno v datovém listu výrobku - je možné jej upravit pomocí odboček na primární straně žárovkového transformátoru.

UPOZORNĚNÍ: Napětí žárovky musí být stejné, jako je uvedeno v datovém listu výrobku - je možné jej upravit pomocí odboček na primární straně žárovkového transformátoru.

UPOZORNĚNÍ: Po instalaci je třeba lampu asi hodinu předehřívat.

UPOZORNĚNÍ: Po instalaci je třeba lampu asi hodinu předehřívat.

UPOZORNĚNÍ: Veškeré práce v zóně aktivní lisovací jednotky lisu, tj. výměnu zařízení, může provádět pouze vyškolený servisní tým, a to se zvláštními bezpečnostními opatřeními.

UPOZORNĚNÍ: Veškeré práce v zóně aktivní lisovací jednotky lisu, tj. výměnu zařízení, může provádět pouze vyškolený servisní tým, a to se zvláštními bezpečnostními opatřeními.

POZOR: Nouzové zastavení stroje je možné kdykoli stisknutím tlačítka EMERGENCY. Tlačítko STOP (červené tlačítko na žlutém pozadí).

POZOR: Nouzové zastavení stroje je možné kdykoli stisknutím tlačítka EMERGENCY. Tlačítko STOP (červené tlačítko na žlutém pozadí).

POZOR: Pracovní prostředí stroje, podlaha a ruční držáky a úchyty musí být vždy čisté a zbavené jakéhokoli znečištění, mastnoty nebo bláta, aby se riziko uklouznutí nebo pádu snížilo na nejnižší možnou míru.

POZOR: Pracovní prostředí stroje, podlaha a ruční držáky a úchyty musí být vždy čisté a zbavené jakéhokoli znečištění, mastnoty nebo bláta, aby se riziko uklouznutí nebo pádu snížilo na nejnižší možnou míru.

UPOZORNĚNÍ: Před sejmutím přístupových panelů nebo otevřením dvířek odpojte stroj od elektrické sítě. Před zahájením provozu tohoto stroje musí být všechny ochranné kryty a přístupové panely na svém místě.

UPOZORNĚNÍ: Před sejmutím přístupových panelů nebo otevřením dvířek odpojte stroj od elektrické sítě. Před zahájením provozu tohoto stroje musí být všechny ochranné kryty a přístupové panely na svém místě.

POZOR: Teplota elektrody je až 100 °C. Proto se při dotyku můžete popálit.

POZOR: Teplota elektrody je až 100 °C. Proto se při dotyku můžete popálit.

POZOR: Lampa obsahuje kovy vzácných zemin a oxidy kovů vzácných zemin, které jsou vysoce toxické. V případě rozbití musí být lampa zlikvidována s maximální opatrností a s pomocí specializované služby.

POZOR: Lampa obsahuje kovy vzácných zemin a oxidy kovů vzácných zemin, které jsou vysoce toxické. V případě rozbití musí být lampa zlikvidována s maximální opatrností a s pomocí specializované služby.

POZOR: Vysokofrekvenční svářečka je zdrojem neiontového elektromagnetického záření. Po instalaci stroje u kupujícího musí být provedeno měření neiontového záření. Měření záření by měla provádět autorizovaná společnost.

POZOR: Vysokofrekvenční svářečka je zdrojem neiontového elektromagnetického záření. Po instalaci stroje u kupujícího musí být provedeno měření neiontového záření. Měření záření by měla provádět autorizovaná společnost.

POZOR: Vysokofrekvenční svářečky musí pracovat na pevném pracovišti, protože transpozice vyžaduje nové měření intenzity neiontového záření..

POZOR: Vysokofrekvenční svářečky musí pracovat na pevném pracovišti, protože transpozice vyžaduje nové měření intenzity neiontového záření..

UPOZORNĚNÍ: Lidem s implantovaným kardiostimulátorem je zakázáno zdržovat se v zóně aktivního záření..

UPOZORNĚNÍ: Lidem s implantovaným kardiostimulátorem je zakázáno zdržovat se v zóně aktivního záření..

UPOZORNĚNÍ: Výrobce doporučuje, aby se v zóně aktivního neiontového záření nenacházely těhotné nebo kojící ženy..

UPOZORNĚNÍ: Výrobce doporučuje, aby se v zóně aktivního neiontového záření nenacházely těhotné nebo kojící ženy..

POZOR: Vysokofrekvenční svářečka byla navržena a vyrobena v provedení, které není vhodné pro osoby se zdravotním postižením. Pokud mají stroj obsluhovat osoby se zdravotním postižením, měl by být stroj po konzultaci s výrobcem řádně upraven.

POZOR: Vysokofrekvenční svářečka byla navržena a vyrobena v provedení, které není vhodné pro osoby se zdravotním postižením. Pokud mají stroj obsluhovat osoby se zdravotním postižením, měl by být stroj po konzultaci s výrobcem řádně upraven.

Je ZAKÁZÁNO provádět jakékoliv práce na svářečce osobami, které nebyly předem proškoleny v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti se zvláštním ohledem na možné riziko vycházející ze stroje.

Je ZAKÁZÁNO provádět jakékoliv práce na svářečce osobami, které nebyly předem proškoleny v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti se zvláštním ohledem na možné riziko vycházející ze stroje.  Je ZAKÁZÁNO zapínat stroj pracovníky, kteří nebyli předem proškoleni v oblasti servisu a předpisů průmyslové bezpečnosti.

Je ZAKÁZÁNO zapínat stroj pracovníky, kteří nebyli předem proškoleni v oblasti servisu a předpisů průmyslové bezpečnosti.  Je ZAKÁZÁNO montovat, demontovat nebo přepravovat stroj a napájecí trubku osobami bez příslušné kvalifikace nebo bez seznámení s bezpečnostními požadavky popsanými v tomto návodu k obsluze a údržbě. Takové činnosti mohou způsobit nehody nebo materiální škody. .

Je ZAKÁZÁNO montovat, demontovat nebo přepravovat stroj a napájecí trubku osobami bez příslušné kvalifikace nebo bez seznámení s bezpečnostními požadavky popsanými v tomto návodu k obsluze a údržbě. Takové činnosti mohou způsobit nehody nebo materiální škody. .  JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli servisní nebo preventivní práce bez předchozího odpojení generátoru a stroje od napájení.

JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli servisní nebo preventivní práce bez předchozího odpojení generátoru a stroje od napájení. JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli pokusy o dotýkat se elektrod nebo prvků lisovací jednotky v lisu. Dotýkání se jich při svařování nebo může způsobit popáleniny vysokofrekvenčním proudem nebo vysokou teplotou ~ 100 oC.

JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli pokusy o dotýkat se elektrod nebo prvků lisovací jednotky v lisu. Dotýkání se jich při svařování nebo může způsobit popáleniny vysokofrekvenčním proudem nebo vysokou teplotou ~ 100 oC.  JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli činnosti, které mohou snížit bezpečnostní stav stroje, tj. pracovat s otevřeným ochranným krytem, blokovat tlačítka atd.

JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli činnosti, které mohou snížit bezpečnostní stav stroje, tj. pracovat s otevřeným ochranným krytem, blokovat tlačítka atd. Těhotným a kojícím ženám je ZAKÁZÁNO pobývat v zóně aktivního neiontového záření.

Těhotným a kojícím ženám je ZAKÁZÁNO pobývat v zóně aktivního neiontového záření. Osobám s implantovaným kardiostimulátorem je přísně ZAKÁZÁNO pobývat v zóně aktivního neiontového záření.

Osobám s implantovaným kardiostimulátorem je přísně ZAKÁZÁNO pobývat v zóně aktivního neiontového záření. JE ZAKÁZÁNO osobám s kovovým ortopedickým implantátem pobývat v zóně aktivního neiontového záření.

JE ZAKÁZÁNO osobám s kovovým ortopedickým implantátem pobývat v zóně aktivního neiontového záření. JE ZAKÁZÁNO vnášet do zóny aktivního neiontového záření kovové nástroje.

JE ZAKÁZÁNO vnášet do zóny aktivního neiontového záření kovové nástroje. JE PŘÍSNĚ ZAKÁZÁNOk hašení požáru u generátoru a stroje pomocí vody nebo jiné kapaliny.

JE PŘÍSNĚ ZAKÁZÁNOk hašení požáru u generátoru a stroje pomocí vody nebo jiné kapaliny. Je PŘÍSNĚ ZAKÁZÁNO odstraňovat ochranné kryty, pokud je stroj v provozu.

Je PŘÍSNĚ ZAKÁZÁNO odstraňovat ochranné kryty, pokud je stroj v provozu. JE PŘÍSNĚ ZAKÁZÁNO stroj během provozu vypouštět hadicí nebo sestupovat ze systému.

JE PŘÍSNĚ ZAKÁZÁNO stroj během provozu vypouštět hadicí nebo sestupovat ze systému. Je ZAKÁZÁNO vylévat oleje, rozpouštědla nebo jiné toxické kapalné odpady do okolí stroje.

Je ZAKÁZÁNO vylévat oleje, rozpouštědla nebo jiné toxické kapalné odpady do okolí stroje. JE ZAKÁZÁNO používat mobilní telefon v okolí stroje..

JE ZAKÁZÁNO používat mobilní telefon v okolí stroje.. Je ZAKÁZÁNO používat oheň v okolí provozního stroje.

Je ZAKÁZÁNO používat oheň v okolí provozního stroje. V okolí stroje je ZAKÁZÁNO kouřit.

V okolí stroje je ZAKÁZÁNO kouřit. Je ZAKÁZÁNO pít alkohol v okolí obsluhy stroje a obsluhovat všechna zařízení opilými pracovníky.

Je ZAKÁZÁNO pít alkohol v okolí obsluhy stroje a obsluhovat všechna zařízení opilými pracovníky. Je ZAKÁZÁNO konzumovat v okolí provozního stroje.

Je ZAKÁZÁNO konzumovat v okolí provozního stroje. JE POVINNÉ proškolit každou osobu, která bude vykonávat jakoukoli práci u generátoru a lisu, o obsluze stroje a předpisech průmyslové bezpečnosti se zvláštním zřetelem na možné riziko pocházející od stroje..

JE POVINNÉ proškolit každou osobu, která bude vykonávat jakoukoli práci u generátoru a lisu, o obsluze stroje a předpisech průmyslové bezpečnosti se zvláštním zřetelem na možné riziko pocházející od stroje.. JE PŘÍSNĚ POVINNÉ používat VŠECHNY navržené ochranné kryty a blokovací tlačítka.

JE PŘÍSNĚ POVINNÉ používat VŠECHNY navržené ochranné kryty a blokovací tlačítka. JE POVINNÉ informovat vedoucího a/nebo pracovníky provozu o všech případech nesprávné obsluhy stroje.

JE POVINNÉ informovat vedoucího a/nebo pracovníky provozu o všech případech nesprávné obsluhy stroje. JE POVINNÉ používat pracovní oděv s minimem částí, které by mohly být zachyceny nebo taženy lisem z vysokofrekvenčního stroje.

JE POVINNÉ používat pracovní oděv s minimem částí, které by mohly být zachyceny nebo taženy lisem z vysokofrekvenčního stroje. Je POVINNÉ provádět veškeré práce na svařovacích prvcích (elektroda, přítlačná jednotka) v ochranných rukavicích.

Je POVINNÉ provádět veškeré práce na svařovacích prvcích (elektroda, přítlačná jednotka) v ochranných rukavicích. Je povinné, aby zaměstnanci používali pracovní obuv proti uklouznutí.

Je povinné, aby zaměstnanci používali pracovní obuv proti uklouznutí. JE POVINNÉ používání pokrývek hlavy pracovníky.

JE POVINNÉ používání pokrývek hlavy pracovníky. JE POVINNÉ udržovat podlahu v okolí provozního stroje čistou.

JE POVINNÉ udržovat podlahu v okolí provozního stroje čistou. Svařovací stroj obsluhují POUZE OSOBY PROŠKOLENÉ PRACOVNÍKY, kteří jsou proškoleni v oblasti obsluhy vysokofrekvenčních strojů a předpisů průmyslové bezpečnosti.

Svařovací stroj obsluhují POUZE OSOBY PROŠKOLENÉ PRACOVNÍKY, kteří jsou proškoleni v oblasti obsluhy vysokofrekvenčních strojů a předpisů průmyslové bezpečnosti. V případě nesprávné činnosti je nutné stroj okamžitě vypnout pomocí tlačítka EMERGENCY STOP..

V případě nesprávné činnosti je nutné stroj okamžitě vypnout pomocí tlačítka EMERGENCY STOP.. JE PŘÍSNĚ POVINNÉ před zahájením jakýchkoli servisních nebo preventivních prací odpojit generátor a stroj od všech napájecích médií.

JE PŘÍSNĚ POVINNÉ před zahájením jakýchkoli servisních nebo preventivních prací odpojit generátor a stroj od všech napájecích médií. JE PŘÍSNĚ POVINNÉ k vybíjení keramických kondenzátorů ve vysokofrekvenčním generátoru. I po odpojení mohou udržovat náboj o napětí několika tisíc voltů, což může způsobit ohrožení života.

JE PŘÍSNĚ POVINNÉ k vybíjení keramických kondenzátorů ve vysokofrekvenčním generátoru. I po odpojení mohou udržovat náboj o napětí několika tisíc voltů, což může způsobit ohrožení života. Svítilna musí být vždy přepravována nebo přemisťována v originálním obalu výrobce, ve svislé poloze, s anodou směřující nahoru nebo dolů, bez jakýchkoli nárazů nebo otřesů svítilny.

Svítilna musí být vždy přepravována nebo přemisťována v originálním obalu výrobce, ve svislé poloze, s anodou směřující nahoru nebo dolů, bez jakýchkoli nárazů nebo otřesů svítilny.3.0 Technické údaje

|

Stroj type |

ZD-NX-4 |

|

Svařovací materiály |

PVC, tkaniny potažené PVC |

|

Napájení |

3 x 220 V; 50/60 Hz |

|

Výstupní výkon vysokofrekvenčního pásma |

4 kW |

|

Ovladač PLC |

Delta |

|

Řídicí napětí |

24 VDC |

|

Instalovaná kapacita |

6 kVA |

|

Nastavení výstupní kapacity |

manuální/autotuner |

|

Hlavní výřez |

D25 A; zpožděné |

|

Provozní frekvence |

27,12 MHz |

|

Stabilita frekvence |

+/- 0.6 % |

|

Systém Antiflash, ZEMAT TG |

velmi rychlý citlivý senzor ARC |

|

Spotřeba stlačeného vzduchu |

11 nl/cyklus |

|

Velikost pracovního stolu |

800 x 410 mm |

|

Svařovací povrch |

100mm^2 |

|

Zdvih akčního členu |

~ 100 mm |

|

Pohon lisovací elektrody |

pneumatické |

|

Pohon zemnící elektrody |

pneumatické |

|

Tlaková síla (max.) |

1200 kG |

|

Lampa generátoru |

ITL 12-1 |

|

Chladicí kapalina |

vzduch |

|

Hmotnost stroje |

~ 3500 kg |

|

Rozměry |

VIZ PŘÍLOHY |

4.0 Technický popis

Hlavním prvkem vysokofrekvenční svářečky ZD-NX-4 je nosná konstrukce ze svařovaných ocelových plechů a profilů. Všechny ostatní části stroje jsou namontovány na uvedené konstrukci. Nosnou konstrukci lze rozdělit na dvě základní části:

- V zadní části je umístěn vysokofrekvenční generátor spolu s anodovým transformátorem a spínací skříňkou. Tato část je uzavřena v odnímatelných štítech chráněných klíčem koncového spínače.

- přední, kde je pracovní stůl, na kterém je naskládán svařovaný materiál. Svar se provede, když je elektroda přitlačena ke stolu izolovanou svorkou spojenou s nožní pákou pomocí mezipláště. Nad stolem je umístěn ovládací panel HMI.

Použité štíty spolu se spínacími tlačítky mají minimalizovat vyzařování neionizujícího záření. Obsluha svářečky bez nasazených štítů je přísně ZAKÁZÁNA!!!

Použité štíty spolu se spínacími tlačítky mají minimalizovat vyzařování neionizujícího záření. Obsluha svářečky bez nasazených štítů je přísně ZAKÁZÁNA!!!

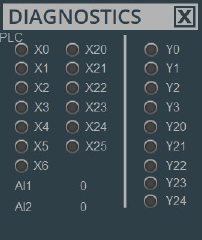

- ŘÍDICÍ SYSTÉM sestávající z dotykového panelu PLC a HMI, ovládacích a manipulačních prvků umístěných na hlavním ovládacím panelu a dalších elektrických a elektronických zařízení umístěných na stroji.

- Stlačený vzduch se skládá mimo jiné z jednotky pro přípravu stlačeného vzduchu, rozdělovacích ventilů a pneumatických pohonů.

- GENERAČNÍ, který se skládá z vysokofrekvenčního samobuzeného generátoru rozpadových konstant, který se skládá především z LC obvodu s vysokým Q faktorem nastaveným na 27,30 MHz. Systém se dále skládá z trubice s putujícími vlnami, anodového transformátoru, žhavicího transformátoru a chladicího systému trubice;

Použité štíty spolu se spínacími tlačítky mají minimalizovat vyzařování neionizujícího záření. Obsluha svářečky bez nasazených štítů je přísně ZAKÁZÁNA!!!

Stroj plně využívá následující systémy:

- ŘÍDICÍ JEDNOTKA sestávající z PLC s dotykovým panelem HMI, ovládacích prvků a ukazatelů umístěných na hlavním ovládacím panelu připojeném k výsuvnému rameni a dalších elektrických a elektronických přístrojů instalovaných na tomto stroji a

- JEDNOTKA PRO PŘÍPRAVU STLAČENÉHO VZDUCHU sestávající zejména ze soupravy pro přípravu stlačeného vzduchu, včetně rozdělovacích ventilů a pneumatických pohonů, a

- GENERAČNÍ JEDNOTKA sestávající z vysokofrekvenčního samobuzeného generátoru rozpadových konstant, který se skládá především z LC obvodu s vysokým Q faktorem nastaveným na 27,30 MHz. Systém se dále skládá z trubice s putujícími vlnami, anodového transformátoru, žhavicího transformátoru a chladicího systému trubice;

Držák svařovací elektrody je vybaven systémem automatického uchopení ovládaným z dotykového panelu HMI. Umožňuje výměnu elektrod bez použití nářadí.

Použité štíty spolu se spínacími tlačítky mají minimalizovat vyzařování neionizujícího záření. Obsluha svářečky bez nasazených štítů je přísně ZAKÁZÁNA!!!

Použité štíty spolu se spínacími tlačítky mají minimalizovat vyzařování neionizujícího záření. Obsluha svářečky bez nasazených štítů je přísně ZAKÁZÁNA!!!

Na podvozku stroje jsou navíc nainstalovány laserové indikátory, které umožňují snadné polohování svařovaného materiálu na pracovním stole.

5.0 Montáž a instalace

5.1 Informace a značky o omezeních a příkazech

Výrobce zajišťuje vhodné balení stroje po dobu přepravy. Typ a trvanlivost obalu jsou přizpůsobeny vzdálenosti a způsobu přepravy, a tedy i možnému riziku poškození během přepravy. Výrobce navrhuje, aby každý zákazník využíval dopravní prostředky a technické servisní pracovníky Výrobce.

Uložení stroje nevyžaduje žádné zvláštní požadavky, kromě vhodného prostředí pro uložení.

Skladovací prostor musí být dostatečně chráněn před povětrnostními vlivy, měl by být co nejsušší a mít přijatelnou vlhkost (pod 70 %). Je rovněž nutné zajistit vhodnou ochranu proti korozi, zejména pokud jde o kovové součásti, které nejsou z technických důvodů natřeny.

Pokud je stroj dodáván v krabici a je zabalen do plastu vytvářejícího antikorozní atmosféru, měl by stroj zůstat zabalený a zabalený po celou dobu skladování.

Z důvodu ochrany před vlhkostí se doporučuje, aby stroj nebyl skladován přímo na podlaze skladu, ale na paletách.

Součástí, která vyžaduje zvláštní pozornost a zacházení v každé fázi - včetně skladování - je generátorová lampa (trioda). Lampa musí být skladována v původním obalu, ve svislé poloze, s anodou směřující nahoru nebo dolů, v suché místnosti. Lampa je kovová a keramická součástka s vysokým vakuem, která je velmi křehká a nelze ji zasáhnout nebo upustit ani z malé výšky.

Nárazy, pády, otřesy nebo delší naklánění svítidla mohou mít a obvykle mají za následek trvalé a nevratné poškození svítidla. Zejména může dojít k přerušení vlákna katody lampy, což může v krajním případě vést k vnitřnímu zkratu nebo rozbití lampy.

POZOR: Lampa obsahuje kovy vzácných zemin a oxidy kovů vzácných zemin, které jsou vysoce toxické. V případě rozbití musí být lampa zlikvidována s maximální opatrností a za pomoci specializovaných služeb.

POZOR: Lampa obsahuje kovy vzácných zemin a oxidy kovů vzácných zemin, které jsou vysoce toxické. V případě rozbití musí být lampa zlikvidována s maximální opatrností a za pomoci specializovaných služeb.

Výše uvedená ustanovení mají za cíl poučit a varovat všechny osoby a služby, které mohou přijít do styku s touto jednotkou, ohledně její vysoké zranitelnosti vůči všem podnětům a úderům. Současně nebudou v rámci reklamačního řízení akceptovány žádné nároky spojené s výše popsanými trvalými škodami.

Je třeba také zdůraznit, že lampa generátoru je velmi drahá součástka.

V případě jakýchkoli pochybností se doporučuje poradit se s odborným personálem výrobce.

5.2 Přeprava stroje

Strana odpovědná za přepravu a instalaci stroje v místě objednatele by měla být určena ve fázi podpisu smlouvy a nejpozději po závěrečné přejímací zkoušce stroje v místě výrobce před předáním zařízení objednateli.

POZOR: Neopatrné zacházení se zařízením během přepravy/přesunu může vést k vážným zraněním nebo nehodám.

POZOR: Neopatrné zacházení se zařízením během přepravy/přesunu může vést k vážným zraněním nebo nehodám.

Je ZAKÁZÁNO provádět montáž, demontáž nebo přepravu stroje osobami bez příslušné kvalifikace nebo bez seznámení s bezpečnostními požadavky popsanými v tomto návodu k obsluze a údržbě. Takové činnosti mohou způsobit nehody nebo materiální škody.

Je ZAKÁZÁNO provádět montáž, demontáž nebo přepravu stroje osobami bez příslušné kvalifikace nebo bez seznámení s bezpečnostními požadavky popsanými v tomto návodu k obsluze a údržbě. Takové činnosti mohou způsobit nehody nebo materiální škody.

S ohledem na specifický charakter zařízení výrobce navrhuje, aby každý objednatel využíval dopravní prostředky a technický servis výrobce.

Před jakoukoli přepravou nebo přesunem je nutné demontovat napájecí trubici.

Svítilna musí být vždy přepravována nebo přemisťována v originálním obalu výrobce, ve svislé poloze, s anodou směřující nahoru nebo dolů, bez jakýchkoli nárazů nebo otřesů svítilny.

Svítilna musí být vždy přepravována nebo přemisťována v originálním obalu výrobce, ve svislé poloze, s anodou směřující nahoru nebo dolů, bez jakýchkoli nárazů nebo otřesů svítilny.

POZOR: Stroj by měl být přepravován ve svislé poloze.

POZOR: Stroj by měl být přepravován ve svislé poloze.

Vzhledem ke své velikosti a konstrukci vyžaduje stroj po dobu přepravy nebo stěhování demontáž a odpojení některých součástí a jednotek. Je nutné demontovat křehké a drahé součásti a nástroje (které by měly být přepravovány v samostatném kufru). Je nezbytně nutné demontovat generátorovou lampu.

Stroj by měl být přemísťován pomocí zvedacích zařízení - jeřábů, vysokozdvižných vozíků, paletových vozíků - s dostatečnou nosností umožňující bezpečnou přepravu generátoru, přičemž osoby obsluhující tato zvedací zařízení by měly mít všechna platná oprávnění a kvalifikaci vyžadovanou zákonem.

Všechny součásti stroje, které by mohly být poškozeny při přepravě (pokud není použita obalová krabice s vysokou odolností) nebo zvedacími či pohyblivými zařízeními, by měly být vhodně zajištěny (za předpokladu, že jsou demontovány a zabaleny odděleně).

Pro zajištění stabilní polohy zařízení je velmi důležité zajistit vhodnou ochranu stroje po dobu dlouhé přepravy (bezpečnostní pásy, kotevní šrouby), jakož i ochranu a pomoc při přepravě na místě.

Pokud stroj není vybaven vhodným kováním, je možné použít jakékoliv jiné dostupné otvory nebo prvky s dostatečnou odolností, které zajistí správné vyvážení a stabilizaci generátoru a dalších částí stroje.

Hmotnost stroje (cca 350 kg) je třeba rozhodně zohlednit při plánování přepravy.

5.3 Instalace v místě provozu

V závislosti na stupni složitosti stroje by instalaci v místě provozu měli provést pracovníci objednatele po přečtení tohoto návodu k obsluze a údržbě nebo pracovníci technického servisu výrobce ve spolupráci s pracovníky objednatele.

Nezapomeňte, že správné umístění a instalace svářečky je zásadní pro zajištění její optimální funkce, jakož i pohodlí a bezpečnosti obsluhy v prostředí zařízení.

Objednatel je odpovědný za přípravu místa pro instalaci zařízení, dostupnost a přípravu elektrických přípojek a realizaci konkrétních požadavků technického návrhu a technických přejímacích zkoušek, kterými se celý generátor schvaluje do provozu.

Výrobce poskytne objednateli v tomto ohledu veškeré požadované pokyny a informace.

POZOR: Ujistěte se, že podlaha/povrch/základy, na kterých má být stroj umístěn, mají dostatečnou odolnost s ohledem na hmotnost, povrch a rozložení hmotnosti stroje na jeho opěrné body (obvykle nohy).

POZOR: Ujistěte se, že podlaha/povrch/základy, na kterých má být stroj umístěn, mají dostatečnou odolnost s ohledem na hmotnost, povrch a rozložení hmotnosti stroje na jeho opěrné body (obvykle nohy).

POZOR: Přístroj musí být řádně vyrovnán a musí mít pevné místo provozu.

POZOR: Přístroj musí být řádně vyrovnán a musí mít pevné místo provozu.

Optimálním místem provozu vysokofrekvenční svářečky je betonový povrch, který není pokrytý nebo je pokrytý velmi tenkou vrstvou nevodivého materiálu.

Povrch by měl být zhotoven v souladu s konkrétním návrhem podle konstrukčních a bezpečnostních norem a podle požadavků na rovnoběžnou, kolmou a rovnou polohu.

UPOZORNĚNÍ: Za splnění výše uvedených podmínek odpovídá výhradně objednatel.

UPOZORNĚNÍ: Za splnění výše uvedených podmínek odpovídá výhradně objednatel.

Po umístění svářečky na zvolené místo je nutné stroj vyrovnat, zkontrolovat jeho technický stav a odstranit všechny závady, které mohly vzniknout během přepravy. Poté generátor vybalte, umístěte, vyrovnejte a upevněte. Vysokofrekvenční lampa generátoru by měla být namontována až na samém konci instalace. Tento úkol je třeba provést se zvláštní pozorností, a to jak při montáži lampy do patice/podstavce, tak při připojování elektrických kontaktů lampy. Připojte konektory ovládacího pultu k příslušně označeným zásuvkám na lisu. Doporučujeme, aby instalace stroje po přepravě byla prováděna pod přímým dohledem zástupce výrobce.

UPOZORNĚNÍ: Pokud výše uvedené úkony provádí zástupce objednatele, měly by být prováděny přesně v souladu s popisem uvedeným v tomto návodu k obsluze a údržbě a/nebo s pokyny poskytnutými výrobcem během technické přejímací zkoušky.

UPOZORNĚNÍ: Pokud výše uvedené úkony provádí zástupce objednatele, měly by být prováděny přesně v souladu s popisem uvedeným v tomto návodu k obsluze a údržbě a/nebo s pokyny poskytnutými výrobcem během technické přejímací zkoušky.

Svářečku lze používat pouze v místnostech bez prachu, kyselin, síry, žíravých výparů a hořlavých plynů. V blízkosti svářečky by neměly být umístěny velké kovové předměty. vzhledem ke generovanému magnetickému poli by v blízkosti svářečky neměly být umístěny velké kovové předměty. Stroj může ovlivnit provoz elektronických zařízení (rádia, televizorů, počítačů) umístěných v jeho blízkosti, a to v důsledku vysoké vstupní citlivosti uvedených zařízení. Optimálním místem provozu stroje je betonový povrch nezakrytý nebo pokrytý velmi tenkou vrstvou nevodivého materiálu.

5.4 Instalace v místě provozu

5.4.1 Instalace v místě provozu

UPOZORNĚNÍ: Výrobce důrazně doporučuje instalovat stroj pouze v průmyslovém prostředí.

UPOZORNĚNÍ: Výrobce důrazně doporučuje instalovat stroj pouze v průmyslovém prostředí.

Stroj, který je předmětem tohoto návodu k obsluze a údržbě, byl navržen a vyroben pro práci v průmyslovém prostředí pro zpracování dopravníkových pásů.

Specifické podmínky provozu zařízení, tj. vysoká vlhkost vzduchu, vysoká teplota, pára a prach, byly konstruktéry stroje zohledněny a nemají vliv na jeho provoz, ale určují přísnější požadavky na provádění preventivních programů.

Stroj nelze používat v prostředí s nebezpečím výbuchu, ve vysoce prašném prostředí, v prostředí s vysokou vlhkostí a/nebo vysokou teplotou a v prostředí s přítomností agresivních výparů (kyselých, zásaditých, organických nebo anorganických, s potenciálně nebo fakticky korozivním účinkem).

Teplota pracovního prostředí by se měla pohybovat v rozmezí +10 °C až +40 °C a relativní vlhkost mezi 30 % a 90 %. Kondenzace vzdušné vlhkosti nebo jakýchkoli agresivních látek na povrchu stroje (nebo kterékoli jeho součásti) není přípustná.

Požaduje se, aby dlouhodobá amplituda teploty během dne v provozní místnosti generátoru nepřekročila 10º C a v případě relativní vlhkosti: 10 %.

Výše uvedené ustanovení se nevztahuje na média nebo látky používané k mazání, konzervaci nebo neagresivní látky používané při výrobě/provozu zařízení.

UPOZORNĚNÍ: Pokud je velký rozdíl mezi venkovní teplotou a teplotou v místnosti, kde je stroj instalován, měl by být přístroj spuštěn po 24 hodinách od jeho montáže v místnosti.

UPOZORNĚNÍ: Pokud je velký rozdíl mezi venkovní teplotou a teplotou v místnosti, kde je stroj instalován, měl by být přístroj spuštěn po 24 hodinách od jeho montáže v místnosti.

5.4.2 Osvětlení

Požadavky na minimální svítivost uvádějí, že na vodorovné provozní ploše by měla být intenzita osvětlení, kterou lze akceptovat v místnostech, kde se lidé zdržují delší dobu, bez ohledu na to, zda se zde vykonávají nějaké zrakové činnosti, 300 lx.

V případě zrakových činností, jejichž náročnost je vyšší než průměrná a kdy je vyžadováno vysoce komfortní vidění, a také v případě, kdy je většina obsluhy starší 40 let, by měla být požadovaná svítivost vyšší než minimální, tj. alespoň 500 lx.

5.4.3 Hluk

Stroj nevytváří hluk na úrovni, která by vyžadovala použití jakýchkoli prostředků nebo zařízení na ochranu osob.

Je však třeba mít na paměti, že všechna pracovní prostředí mají své vlastní emise hluku, které mohou mít vliv na úroveň hluku vydávaného strojem během jeho provozu.

5.5 Parametry připojení

5.5.1 Elektrická energie

Připojení: 3 x 2200V; 50Hz (3P+N+PE), nadproudová ochrana se zpožděním. Instalace zákazníka musí zajistit opatření na ochranu před úrazem elektrickým proudem odpovídající normě EN 60204-1:2018-12.

POZOR: Po instalaci trubice vždy zkontrolujte napětí žhavicího vlákna - viz technické údaje trubice.

POZOR: Po instalaci trubice vždy zkontrolujte napětí žhavicího vlákna - viz technické údaje trubice.

5.5.2 Stlačený vzduch

Tlak: 0,4 - 0,8 MPa, požadovaná třída čistoty podle ISO8573-1 4-4-4, spotřeba: 11 nl na jeden cyklus.

POZOR: Pokud je tlak v systému koncového uživatele vyšší než 0,8 MPa, musí být snížen na přibližně 0,8 MPa pomocí redukčního ventilu namontovaného na přípojce svářečky.

POZOR: Pokud je tlak v systému koncového uživatele vyšší než 0,8 MPa, musí být snížen na přibližně 0,8 MPa pomocí redukčního ventilu namontovaného na přípojce svářečky.

5.6 Parametry připojení

V závislosti na složitosti systému a kvalifikaci a oprávnění pracovníků provádějí připojení svářečky v místě jejího provozu osoby vybrané objednatelem nebo pracovníci technického servisu výrobce ve spolupráci s pracovníky objednatele, a to za příplatek nebo bezplatně, což je vždy dohodnuto před předáním svářečky objednateli z pracoviště výrobce.

Vždy je nutné zkontrolovat, zda byla všechna připojení provedena v souladu s dokumentací zařízení.

Je třeba konstatovat, že výše uvedené úkoly vyžadují odpovídající kvalifikaci pracovníků, včetně příslušných licencí vydaných příslušnými orgány.

Vztahuje se jak na specializovanou kvalifikaci, tak na absolvované a platné kurzy školení v oblasti bezpečnosti a ochrany zdraví při práci, včetně zejména rizik spojených s těmito úkoly.

6.0 Provoz

6.1 Příprava stroje na provoz - první uvedení do provozu

Kontrolní postup před operací:

- kontrolovat a ověřovat účinnost opatření na ochranu před úrazem elektrickým proudem.

- kontrola a kontrola napájecího napětí - hodnota a správnost zapojení fází, případně směr otáčení motoru

- kontrola napětí žárovky

- sejměte ochranné štíty svářečky a zkontrolujte, zda nejsou drobně poškozeny (zda nejsou přerušeny vodiče, zda nejsou uvolněny závitové spoje apod.).

- vybalte, zkontrolujte a nainstalujte lampy generátoru.

POZOR: Abyste mohli stroj používat optimálním a bezpečným způsobem, přečtěte si pozorně všechny pokyny uvedené v tomto návodu k obsluze a údržbě a dodržujte je.

POZOR: Abyste mohli stroj používat optimálním a bezpečným způsobem, přečtěte si pozorně všechny pokyny uvedené v tomto návodu k obsluze a údržbě a dodržujte je.

Je ZAKÁZÁNO provádět jakékoliv práce na svářečce osobami, které nebyly předem proškoleny v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti se zvláštním ohledem na možné riziko vycházející ze stroje.

Je ZAKÁZÁNO provádět jakékoliv práce na svářečce osobami, které nebyly předem proškoleny v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti se zvláštním ohledem na možné riziko vycházející ze stroje.

Za předpokladu, že byly splněny všechny požadavky na instalaci a provedeny úkony popsané v bodě 5, jsme připraveni svářečku poprvé spustit ve výrobním prostředí pracoviště objednatele.

POZOR: První uvedení stroje do provozu by mělo být provedeno za přítomnosti a pod dohledem zástupců výrobce.

POZOR: První uvedení stroje do provozu by mělo být provedeno za přítomnosti a pod dohledem zástupců výrobce.

6.2 Provozní požadavky - obecné pokyny a směrnice

Veškerá nastavení a kalibrace potřebná pro správné provozní parametry zařízení byla provedena výrobcem během montáže a interních testů. Obecná shoda se smluvními technickými požadavky a správná funkce stroje jsou potvrzeny při technické přejímce, která se koná v místě Výrobce za přítomnosti zástupce Objednatele a za použití originálních surovin dodaných Objednatelem pro účely testování.

UPOZORNĚNÍ: Vzhledem ke specifickým vlastnostem zařízení, která vyzařují vysokofrekvenční energii, je nutné provádět určitá měření v místě provozu zařízení v místě objednatele. Ze stejného důvodu je velmi důležité, aby zařízení mělo pevné místo provozu.

UPOZORNĚNÍ: Vzhledem ke specifickým vlastnostem zařízení, která vyzařují vysokofrekvenční energii, je nutné provádět určitá měření v místě provozu zařízení v místě objednatele. Ze stejného důvodu je velmi důležité, aby zařízení mělo pevné místo provozu.

Před zahájením používání stroje a jeho prvním uvedením do provozu je Příjemce bezpodmínečně povinen proškolit zaměstnance, kteří jsou jeho budoucími obsluhami.

![]() POZOR: Svařovací stroj mohou obsluhovat pouze pracovníci, kteří byli proškoleni v oblasti servisu stroje a PRŮMYSLOVÉ BEZPEČNOSTI se zvláštním ohledem na možné riziko vycházející ze stroje. Toto školení by mělo být potvrzeno příslušným dokumentem podepsaným proškolenou osobou.

POZOR: Svařovací stroj mohou obsluhovat pouze pracovníci, kteří byli proškoleni v oblasti servisu stroje a PRŮMYSLOVÉ BEZPEČNOSTI se zvláštním ohledem na možné riziko vycházející ze stroje. Toto školení by mělo být potvrzeno příslušným dokumentem podepsaným proškolenou osobou.

Vzhledem k různým pracovním cyklům našich strojů v různých průmyslových prostředích je navíc Příjemce bezpodmínečně povinen vytvořit jasný a přehledný návod k obsluze zařízení, přizpůsobený jeho vlastním výrobním cyklům.

![]() UPOZORNĚNÍ: Na základě tohoto návodu k obsluze a údržbě a charakteristik výrobní technologie je kupující nebo jím pověřená osoba povinna vydat PŘÍRUČKU K PRACOVNÍMU STOJANU.

UPOZORNĚNÍ: Na základě tohoto návodu k obsluze a údržbě a charakteristik výrobní technologie je kupující nebo jím pověřená osoba povinna vydat PŘÍRUČKU K PRACOVNÍMU STOJANU.

Vzhledem ke specifickým vlastnostem zařízení, která vyzařují vysokofrekvenční energii, je nutné provádět určitá měření v místě provozu zařízení v místě sídla zadavatele. Ze stejného důvodu je velmi důležité, aby zařízení mělo pevné místo provozu.

POZOR: Vysokofrekvenční svářečka je zdrojem neiontového elektromagnetického záření. Po instalaci zařízení u kupujícího musí být provedeno měření neiontového záření. Měření záření by měla provést autorizovaná společnost a stanovit hranice nebezpečného prostoru.

POZOR: Vysokofrekvenční svářečka je zdrojem neiontového elektromagnetického záření. Po instalaci zařízení u kupujícího musí být provedeno měření neiontového záření. Měření záření by měla provést autorizovaná společnost a stanovit hranice nebezpečného prostoru.

POZOR: Stroj musí mít trvalé pracovní místo. Každá změna umístění zařízení vyžaduje příslušná specializovaná měření a určení zón dopadu neionizujícího elektromagnetického pole.

POZOR: Stroj musí mít trvalé pracovní místo. Každá změna umístění zařízení vyžaduje příslušná specializovaná měření a určení zón dopadu neionizujícího elektromagnetického pole.

PŘED ZAHÁJENÍM PROVOZU JE BEZPODMÍNEČNĚ NUTNÉ KONTROLOVAT:

- Účinnost opatření na ochranu před úrazem elektrickým proudem;

- Napájecí napětí - hodnota a správnost zapojení fází;

- Směr otáčení motoru (je-li to vhodné);

- Napětí žárovky;

UPOZORNĚNÍ: Napětí žárovky musí být stejné, jako je uvedeno v datovém listu výrobku - je možné jej upravit pomocí odboček na primární straně žárovkového transformátoru.

UPOZORNĚNÍ: Napětí žárovky musí být stejné, jako je uvedeno v datovém listu výrobku - je možné jej upravit pomocí odboček na primární straně žárovkového transformátoru.

UPOZORNĚNÍ: Vzhledem ke specifickému charakteru zařízení je vždy nutné varovat a informovat personál o vysokém napájecím napětí anody lampy a o možném riziku smrtelného úrazu elektrickým proudem o napětí až 5000 VDC.

UPOZORNĚNÍ: Vzhledem ke specifickému charakteru zařízení je vždy nutné varovat a informovat personál o vysokém napájecím napětí anody lampy a o možném riziku smrtelného úrazu elektrickým proudem o napětí až 5000 VDC.

UPOZORNĚNÍ: Po instalaci je třeba lampu asi hodinu předehřívat.

UPOZORNĚNÍ: Po instalaci je třeba lampu asi hodinu předehřívat.

- Umístění držáku k základně pracovního stolu;

- Emise elektromagnetického pole - po nastavení svařovacích parametrů, v průběhu svařování;

INSTALACE LAMPY GENERÁTORU

- odstraňte boční ochranný štít generátoru z perforovaného plechu.

- odstraňte plastovou trubku směřující proud vzduchu

- zasunout svítidlo do objímky - svítidlo lze zasunout do objímky pouze jedním způsobem (nepoužívejte nadměrnou sílu).

- namontovat plastovou trubku směřující proud vzduchu

- nasaďte a upevněte sponu pro teplotní čidlo na anodu.

- zkontrolujte, zda je připojen koncový spínač šňůrového snímače.

- připevnit přívodní plechy rozdělovacího kondenzátoru a diskového kondenzátoru k horní části anody.

- neměňte tvar nebo polohu kovových součástí uvnitř komory generátoru.

- zapojit napájecí systém do napájecí sítě a zajistit odpovídající kvalitu systému ochrany před úrazem elektrickým proudem.

- zapněte svítící obvod a řídicí jednotku přepnutím hlavního vypínače do polohy I-ON. Měla by se rozsvítit kontrolka SUPPLY (v případě potřeby stiskněte modré tlačítko RESET na ovládací kazetě);

POZOR: Ventilátor chlazení lampy se zapne po zapnutí žhavicího obvodu lampy generátoru. Pokud jednotka ventilátoru nefunguje, nepoužívejte stroj, dokud nebude porucha jednotky ventilátoru odstraněna!!!

POZOR: Ventilátor chlazení lampy se zapne po zapnutí žhavicího obvodu lampy generátoru. Pokud jednotka ventilátoru nefunguje, nepoužívejte stroj, dokud nebude porucha jednotky ventilátoru odstraněna!!!

- zkontrolujte žhavící napětí lampy generátoru. Musí zůstat v rozmezí požadovaném výrobcem triody. V případě potřeby jej lze upravit změnou větví transformátoru. Tyto úkony by měl provádět zástupce výrobce stroje nebo (na riziko zákazníka) jiná osoba s příslušnou kvalifikací, tj. mající osvědčení vydané příslušným svazem elektrikářů (v Polsku SEP) a znalosti o nebezpečích a rizicích spojených s provozem vysokofrekvenčního svářecího stroje, zejména o možném riziku úrazu elektrickým proudem napětím až 5000 V. Před zapnutím anodového obvodu by měla být nová lampa rozsvícena po dobu asi 0,5 h.

- vyzkoušejte činnost řídicí jednotky podle postupu popsaného v bodě 6.

- po nastavení svařovacích parametrů během svařování zkontrolujte vyzařování elektromagnetického pole.

DŮLEŽITÉ: Pokud došlo k náhodnému připojení vysokonapěťových obvodů při odpojené anodě nebo je vadná lampa generátoru, je nutné vybití vysokonapěťových filtračních kondenzátorů jejich krátkodobým zkratováním s krytem.

DŮLEŽITÉ: Pokud došlo k náhodnému připojení vysokonapěťových obvodů při odpojené anodě nebo je vadná lampa generátoru, je nutné vybití vysokonapěťových filtračních kondenzátorů jejich krátkodobým zkratováním s krytem.

POZOR: Všechny činnosti při uvádění do provozu a měření, kdy je úroveň bezpečnosti nižší (otevřené ochranné clony, zablokované klíčové spínače), musí trvat co nejkratší dobu a co nejrychleji musí být zajištěna plná úroveň bezpečnosti provozu stroje.

POZOR: Všechny činnosti při uvádění do provozu a měření, kdy je úroveň bezpečnosti nižší (otevřené ochranné clony, zablokované klíčové spínače), musí trvat co nejkratší dobu a co nejrychleji musí být zajištěna plná úroveň bezpečnosti provozu stroje.

UPOZORNĚNÍ: Veškeré kontrolní a měřicí činnosti je třeba provádět po kontrole, zda jsou přepínače pro nastavení anodického napětí v poloze 0 - OFF (neplatí pro měření emise elektromagnetického pole).

UPOZORNĚNÍ: Veškeré kontrolní a měřicí činnosti je třeba provádět po kontrole, zda jsou přepínače pro nastavení anodického napětí v poloze 0 - OFF (neplatí pro měření emise elektromagnetického pole).

POZOR: Veškeré kontrolní a měřicí činnosti musí provádět výhradně oprávněný personál.

POZOR: Veškeré kontrolní a měřicí činnosti musí provádět výhradně oprávněný personál.

VŽDY JE ZAKÁZÁNO zahájit svařovací proces, tj. zapnout vysoké napětí lampy, která iniciuje vysokofrekvenční napětí na izolovaném držáku elektrody, když je snížena bezpečnostní úroveň provozu zařízení.

VŽDY JE ZAKÁZÁNO zahájit svařovací proces, tj. zapnout vysoké napětí lampy, která iniciuje vysokofrekvenční napětí na izolovaném držáku elektrody, když je snížena bezpečnostní úroveň provozu zařízení.

Stroj je uzpůsoben pro práci v automatickém cyklu. Automatický režim je standardním režimem provozu zařízení během výrobního procesu.

Vysokofrekvenční svářečka umožňuje provoz v ručním režimu pro účely nastavení.

Obsluha stroje by měla vždy nosit standardní pracovní oděv a protiskluzovou obuv.

Pracovní prostředí zařízení, podlaha a ruční držáky a úchyty musí být vždy čisté a zbavené jakéhokoli znečištění, mastnoty nebo bláta, aby se riziko uklouznutí nebo pádu snížilo na nejnižší možnou míru.

Nikdy nepoužívejte provozní stroj bez pevných nebo pohyblivých ochranných prvků. Pravidelně kontrolujte, zda jsou všechny ochranné clony a všechny ostatní ochranné prvky správně namontovány a zda správně fungují.

Přímý kontakt se strojem mohou mít pouze oprávněné osoby, které jsou řádně proškoleny v obsluze stroje a v oblasti bezpečnosti a ochrany zdraví při práci.

Každá obsluha zařízení musí být poučena o funkcích ochranných prvků stroje a jejich správném používání.

V okolí zařízení (asi 1,5 m kolem generátoru a lisu) se nesmí nacházet žádné předměty, které by mohly narušit provoz zařízení. Tento prostor musí být udržován v čistotě a musí být řádně osvětlen.

Nikdy nepoužívejte manipulátory stroje nebo ohebné trubky jako držáky. Nezapomeňte, že jakýkoli náhodný pohyb manipulátoru zařízení může omylem spustit svařovací proces, změnit parametry nebo dokonce způsobit poruchu stroje či poškodit jeho nástroje.

JE POVINNÉ informovat nadřízeného a/nebo dopravní personál o všech případech nesprávné činnosti zařízení.

JE POVINNÉ informovat nadřízeného a/nebo dopravní personál o všech případech nesprávné činnosti zařízení.

Je PŘÍSNĚ ZAKÁZÁNO odstraňovat ochranné kryty, pokud je stroj v provozu.

Je PŘÍSNĚ ZAKÁZÁNO odstraňovat ochranné kryty, pokud je stroj v provozu.

JE PŘÍSNĚ POVINNÉ používat VŠECHNY navržené ochranné kryty a blokovací tlačítka.

JE PŘÍSNĚ POVINNÉ používat VŠECHNY navržené ochranné kryty a blokovací tlačítka.

Nikdy nepoužívejte provozní stroj bez pevných nebo pohyblivých ochranných prvků. Pravidelně kontrolujte, zda jsou všechny ochranné clony a všechny ostatní ochranné prvky správně namontovány a zda správně fungují.

V okolí zařízení (asi 1,5 m kolem generátoru a lisu) se nesmí nacházet žádné předměty, které by mohly narušit provoz zařízení. Tento prostor musí být udržován v čistotě a musí být řádně osvětlen.

Pracovní prostředí zařízení, podlaha a ruční držáky a úchyty musí být vždy čisté a zbavené jakéhokoli znečištění, mastnoty nebo bláta, aby se riziko uklouznutí nebo pádu snížilo na nejnižší možnou míru.

6.3 Ovládací prvky a indikátory dostupné pro obsluhu

Všechny ovládací prvky a ukazatele svářečky lze snadno nalézt buď na její konstrukci, nebo na ovládacím pultu. Než se obsluha stroje pustí do práce, měla by se seznámit s rozmístěním ovládacích prvků a ukazatelů na stroji i s funkcemi, které ovládají.

Úplný seznam výše uvedených ovládacích prvků a ukazatelů, které má obsluha k dispozici, je přiložen níže:

- HLAVNÍ SPÍNAČ - spínač, který je umístěn na přední straně skříně stroje a slouží k zapínání a vypínání přívodu elektrické energie. Poloha 1- ON znamená, že je spínač zapnutý, zatímco poloha 0-OFF znamená, že je spínač vypnutý.

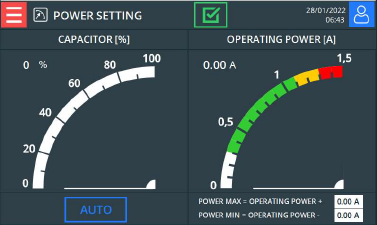

- ÚROVEŇ VÝKONU - přepínač je umístěn na přední straně skříně stroje, stupňovitá regulace napětí slouží k nastavení anodového napětí Ua. Přepíná větve anodového transformátoru (Přepínač je krokový od 0 do 1, 2 kde: 0 - znamená, že anodový transformátor je odpojen, 1 - znamená, že úroveň anodového napětí je nejnižší, 2 - znamená, že úroveň anodového napětí je nejvyšší).

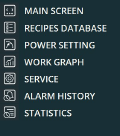

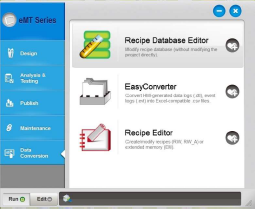

- OVLÁDACÍ PANEL HMI - panel PLC, který se skládá z displeje z tekutých krystalů, na němž lze nalézt naprogramované parametry svaru, a spínacích tlačítek, která lze použít v případě, že je třeba parametry zobrazit.

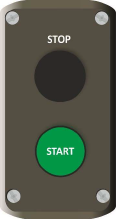

- EMERGENCY STOP - červené tlačítko E-Stop s hřibovitou hlavou, které se používá k zastavení stroje v případě poruchy nebo nehody.

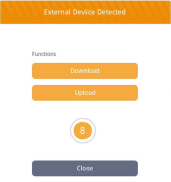

- USB - Port USB pro přenos receptů a historie budíků. Nachází se na panelu obsluhy nebo na pravé straně stroje. Služba archivace dat je popsána v kapitole 6.5. Port je doplňkovým vybavením stroje.

- ANODOVÝ PROUD - panelový ampérmetr, který se nachází na ovládacím panelu (obr. 8), by měl měřit elektrický proud v anodovém obvodu a měl by umožnit vizuální vyhodnocení svařovacího procesu (zatěžovací charakteristiky generátoru).

- NASTAVENÍ TLAKU - ručně ovládaný redukční ventil (obr. 8) je ventil, který slouží k nastavení tlaku v pneumatickém systému stroje (vytáhněte ventil nahoru a otočte: otočení doprava - vyšší tlak, otočení doleva - nižší tlak), jmenovitý provozní tlak stroje činí celkem 6 barů;

Úroveň tlaku v pneumatickém systému nikdy nepřekročí úroveň tlaku pohánějícího stroj.

Úroveň tlaku v pneumatickém systému nikdy nepřekročí úroveň tlaku pohánějícího stroj.

- INDIKÁTOR POLOHY DOLNÍHO KONCOVÉHO SPÍNAČE - výřez v desce se stupnicí, který umožňuje pozorovat polohu červeného indikátoru, a tím i polohu výšky dolního koncového spínače, a tím usnadňuje jeho nastavení do dolní polohy.

- RESET - modré tlačítko, které se nachází na ovládací stanici (obr. 10), se používá v případě, že je třeba stroj buď znovu spustit v důsledku nehody nebo zapnout. Provedení postupu opětovného testování všech poplašných systémů se důrazně doporučuje uvést do praxe vždy, když je stroj zapnutý.

- STOP - černé tlačítko (obr. 10), které se nachází na ovládací stanici, slouží k zastavení procesu vysokofrekvenčního svařování.

- START - pro dosažení vysokofrekvenčního svaru je třeba použít dvě zelená tlačítka, která se nacházejí na ovládací stanici (obr. 10) (obě tlačítka je třeba stisknout současně).

- SLOUPEK SIGNÁLNÍHO SVĚTLA

- A. Červená barva signalizuje poruchu a současně by se na dotykovém panelu HMI mělo zobrazit alarmové hlášení.

Po stisknutí tlačítka RESET se alarmové masáže vymažou a červená kontrolka na signalizačním sloupci přestane blikat. V případě, že bylo vynaloženo marné úsilí a alarmové hlášení nebylo po stisknutí tlačítka RESET vymazáno, tak to může znamenat, že příčina vzniku poruchy nebyla dosud odstraněna.

Po stisknutí tlačítka RESET se alarmové masáže vymažou a červená kontrolka na signalizačním sloupci přestane blikat. V případě, že bylo vynaloženo marné úsilí a alarmové hlášení nebylo po stisknutí tlačítka RESET vymazáno, tak to může znamenat, že příčina vzniku poruchy nebyla dosud odstraněna. - Oranžová barva signalizuje, že vysokofrekvenční svářečka začíná pracovat.

- Zelená barva signalizuje, že je stroj připraven k práci.

- A. Červená barva signalizuje poruchu a současně by se na dotykovém panelu HMI mělo zobrazit alarmové hlášení.

- SYSTÉM PŘÍPRAVY STLAČENÉHO VZDUCHU (obr. 12) - skládá se z:

- svorku stlačeného vzduchu, do které by měla být připojena hadice stlačeného vzduchu. Hadice má systému dodávat stlačený vzduch v rozsahu 4 až 8 barů.

- ručně ovládaný uzavírací ventil stlačeného vzduchu (pro otevření ventilu - otočení doleva a nastavení do polohy ON; otočení doprava - poloha OFF - ventil je uzavřen).

- ručně ovládaný redukční ventil je ventil, který slouží k nastavení tlaku v pneumatickém systému stroje (vytáhněte ventil nahoru a otočte: otočení doprava - vyšší tlak, otočení doleva - nižší tlak), jmenovitý provozní tlak stroje činí celkem 6 barů.

Úroveň tlaku v pneumatickém systému nikdy nepřekročí úroveň tlaku pohánějícího stroj.

Úroveň tlaku v pneumatickém systému nikdy nepřekročí úroveň tlaku pohánějícího stroj. - filtr stlačeného vzduchu spolu s mechanismem pro uvolňování kondenzované vody.

- manometr, který ukazuje úroveň tlaku v systému stlačeného vzduchu stroje.

- Omezovač přítlaku elektrody - je našroubován na pístnici pohonu, je určen k omezení délky zdvihu pohonu a má zabránit "vytlačení" svařovacího materiálu zpod elektrody.

- umístěte materiál na pracovní stůl - jako při svařování.

- pomocí nožní páky spusťte držák s elektrodou na materiál (tak, aby se elektroda pouze dotýkala materiálu, aniž by na něj působila přítlačnou silou) a nechte jej ležet.

- otáčením knoflíku přesuňte koncový spínač tak, aby se jeho rolka nacházela na ukazateli výšky elektrody. Utáhněte knoflík

- zvedněte držák elektrody do horní polohy pomocí nožní páky.

- spusťte držák elektrody nožní pákou, přitlačte držák elektrody k materiálu a zkontrolujte, zda se váleček spínače zastaví na elektrodě.

Protože výše uvedený systém musí fungovat bezchybně, důrazně se doporučuje provést nastavení omezovače výšky tak, aby indikoval spodní polohu elektrody. Nevhodné nastavení posuvného ovladače výšky koncového spínače může mít za následek jak samovolné nouzové zvednutí elektrody, tak zobrazení následujícího výstražného hlášení na displeji HMI: NOUZOVÉ ZVEDNUTÍ ELEKTRODY.

Protože výše uvedený systém musí fungovat bezchybně, důrazně se doporučuje provést nastavení omezovače výšky tak, aby indikoval spodní polohu elektrody. Nevhodné nastavení posuvného ovladače výšky koncového spínače může mít za následek jak samovolné nouzové zvednutí elektrody, tak zobrazení následujícího výstražného hlášení na displeji HMI: NOUZOVÉ ZVEDNUTÍ ELEKTRODY.Postup vhodného nastavení systému výškového řízení:

- umístěte materiál na pracovní stůl - jako při svařování.

- pomocí nožní páky spusťte držák s elektrodou na materiál (tak, aby se elektroda pouze dotýkala materiálu, aniž by na něj působila přítlačnou silou) a nechte jej ležet.

- otáčením knoflíku (knoflík označený šipkou na obr. 14) posuňte koncový spínač tak, aby jeho rolna byla na ukazateli výšky elektrody. Utáhněte knoflík

- zvedněte držák elektrody do horní polohy pomocí nožní páky.

- spusťte držák elektrody pomocí nožní páky, přitlačte držák elektrody k materiálu a zkontrolujte, zda se váleček spínače zastaví na ukazateli výšky elektrody a zda se na panelu HMI v hlavním okně zobrazí upozornění.

POZOR! Manipulace s koncovým spínačem indikujícím spodní polohu elektrody s výjimkou výše uvedené polohy je přísně zakázána. Nerespektování varování výrobce může vést k vážnému selhání stroje a v důsledku toho k vážným poraněním těla.

POZOR! Manipulace s koncovým spínačem indikujícím spodní polohu elektrody s výjimkou výše uvedené polohy je přísně zakázána. Nerespektování varování výrobce může vést k vážnému selhání stroje a v důsledku toho k vážným poraněním těla.6.5 Programování a ovládání dotykového panelu HMI

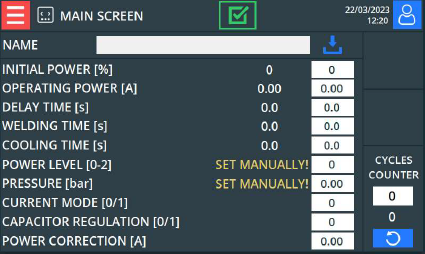

POZOR! Každá hodnota parametru vyobrazená na grafice tohoto návodu je náhodná a obsluha stroje by ji neměla brát v úvahu. Hodnoty parametrů by měly vycházet z praktických zkušeností uživatele, protože se mohou hluboce lišit podle typu svařovaného materiálu nebo implementovaného přístrojového vybavení.

POZOR! Každá hodnota parametru vyobrazená na grafice tohoto návodu je náhodná a obsluha stroje by ji neměla brát v úvahu. Hodnoty parametrů by měly vycházet z praktických zkušeností uživatele, protože se mohou hluboce lišit podle typu svařovaného materiálu nebo implementovaného přístrojového vybavení.

![]() Na panelu HMI jsou všechny editovatelné hodnoty parametrů zobrazeny na bílém pozadí. Pro zobrazení parametru musí uživatel stisknout jeho hodnotu, v důsledku čehož by se měla otevřít klávesnice na obrazovce. Údaje lze uložit stisknutím klávesy Enter.

Na panelu HMI jsou všechny editovatelné hodnoty parametrů zobrazeny na bílém pozadí. Pro zobrazení parametru musí uživatel stisknout jeho hodnotu, v důsledku čehož by se měla otevřít klávesnice na obrazovce. Údaje lze uložit stisknutím klávesy Enter.

6.5.1 Připojení ke zdroji napájení

Krátce po připojení stroje ke zdroji napájení se na displeji HMI zobrazí okno alarmu a následující zpráva:

#K001 TLAČÍTKO PRO RESETOVÁNÍ

Podle této situace je třeba stroj restartovat, proto je třeba stisknout modré tlačítko RESET. Poté musíme počkat 30 sekund, než bude stroj připraven k práci a přejde do pohotovostního režimu, což poznáme podle následujícího sledu událostí: světelný indikátor ve sloupci světelné signalizace bliká zeleně a modrý ukazatel průběhu na horním okraji okna panelu HMI zmizí. Pokud alarmová masáž z displeje HMI nezmizí, viz kapitola 6.5.2.

Na zkontrolovat, zda je zobrazen poplašný signál.

Na zkontrolovat, zda je zobrazen poplašný signál.  tlačítko v horní částije třeba stisknout lištu nabídky; pokud nejsou k dispozici žádné zprávy, změní se grafické zobrazení na

tlačítko v horní částije třeba stisknout lištu nabídky; pokud nejsou k dispozici žádné zprávy, změní se grafické zobrazení na

6.5.2 Výstražné zprávy

Když dojde k poruše stroje nebo když se zapne některý z ochranných systémů nebo když jsou zjištěny jiné abnormality ve fungování stroje, pak se na dotykovém panelu HMI zobrazí jedno z alarmových hlášení. Všechna alarmová hlášení se vymažou pomocí tlačítka RESTART . Pokud byla příčina alarmového hlášení odstraněna, nebude se již zobrazovat a zobrazí se zpráva, která vyžaduje stisknutí modrého tlačítka RESET.

Pokud byla příčina alarmového hlášení odstraněna, nebude se již zobrazovat a zobrazí se zpráva, která vyžaduje stisknutí modrého tlačítka RESET. Typy masáží s alarmem:

#K001 PUSH RESET BUTTON-tato zpráva znamená, že příčina alespoň jednoho z aktuálně zobrazených alarmových hlášení přestala existovat. Stisknutím modrého tlačítka RESET uvedete stroj do pohotovostního stavu.

#A001 EMERGENCY STOP - zobrazí se, když:

- stroj je zapnutý - bezpečnostní obvod stroje musí být vždy zkontrolován, když je stisknuto tlačítko RESET.

- bylo stisknuto červené hřibovité tlačítko EMERGENCY STOP, které se zaseklo. Je třeba jej uvolnit otočením hlavice doprava.

#A002 TUBE TEMPERATURE - tento typ masáže znamená, že buď neexistuje chlazení trubky s pojezdovou vlnou, nebo že došlo k poruše chladicího systému a zobrazí se, když je uveden do provozu systém tepelné ochrany trubky, což znamená, že se trubka s pojezdovou vlnou zahřála na příliš vysokou teplotu a v důsledku toho se rozpojil závlačkový kolík trubkového pásu, který byl připojen k koncovému spínači pomocí šňůry.

Kolíček je připájen k pásku trubky pomocí pájky s bodem tání mnohem nižším, než při kterém se trubička přehřála (poškodila). Pokud teplota výbojky příliš vzroste, závlačka vypadne z pásku a v důsledku toho se spustí koncový spínač, současně se zobrazí poplašné hlášení a přeruší se napájení žhavení trubice. Poté je třeba odstranit příčinu přehřátí.

POZOR! Šňůra by neměla být připevněna k žádným jiným částem stroje kromě závlačky pásu, který byl přišroubován k trubce. Nerespektování citovaného upozornění může mít za následek zablokování koncového spínače, což může vést k přehřátí trubice s pojezdovou vlnou a v důsledku toho k jejímu poškození.

POZOR! Šňůra by neměla být připevněna k žádným jiným částem stroje kromě závlačky pásu, který byl přišroubován k trubce. Nerespektování citovaného upozornění může mít za následek zablokování koncového spínače, což může vést k přehřátí trubice s pojezdovou vlnou a v důsledku toho k jejímu poškození.

If the cotter pin gets separated from the band, the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point <190oC) so that the repaired part could be reattached to the tube.

If the cotter pin gets separated from the band, the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point <190oC) so that the repaired part could be reattached to the tube.

Přehřátí trubice může být způsobeno:

- nečistoty nalezené v generátoru nebo v trubkovém chladiči.

- porucha ventilátoru chlazení trubek nebo porucha systému napájení ventilátoru.

- ucpáním větracích otvorů stroje nebo nadměrným množstvím zeminy zachycené filtry instalovanými ve větracích otvorech.

- nadměrnou okolní teplotou.

#A003 ANTIFLASH - tento typ masáže znamená, že byl spuštěn systém ochrany proti přepólování při svařování - v důsledku tohoto hlášení se ujistěte, že nedošlo k poškození izolační podložky, svařovaného materiálu ani svařovací elektrody.

#A004 ANODOVÉ PŘETÍŽENÍ - toto hlášení znamená, že byl překročen limit anodového nárůstu, takže je třeba upravit parametry vztahující se na výkon uvolněný ve svaru.

#A006 NÍZKÝ TLAK VZDUCHU - toto hlášení znamená, že v pneumatickém systému je nedostatek tlaku vzduchu nebo je úroveň tlaku vzduchu příliš nízká. Ujistěte se, že je hadice dodávající stlačený vzduch připojena ke stroji nebo že je úroveň stlačeného vzduchu odpovídající, a poté pomocí regulátoru redukčního ventilu, který najdete v systému přípravy stlačeného vzduchu, upravte tlak ve stroji na odpovídající úroveň. - tlačítko, které otevře seznam oken dostupných na panelu.

- tlačítko, které otevře seznam oken dostupných na panelu.

- tlačítko otevírající okno Aktivní alarmy; zelená grafika informuje, že není přítomna žádná alarmová zpráva.

- tlačítko otevírající okno Aktivní alarmy; zelená grafika informuje, že není přítomna žádná alarmová zpráva.  - tlačítko otevírající okno Aktivní alarmy; červená grafika informuje, že v současné době existují alarmové zprávy.

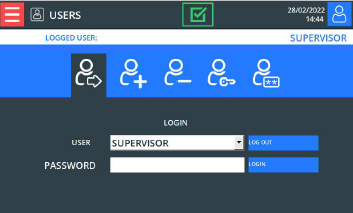

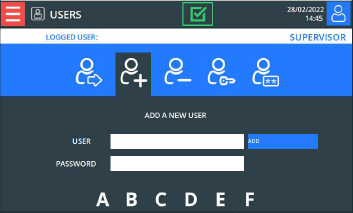

- tlačítko otevírající okno Aktivní alarmy; červená grafika informuje, že v současné době existují alarmové zprávy.  - nejste přihlášeni;

- nejste přihlášeni; - operátor, supervizor nebo jakýkoli jiný uživatel přidaný supervizorem;

- operátor, supervizor nebo jakýkoli jiný uživatel přidaný supervizorem; - MILLER WELDMASTER.

- MILLER WELDMASTER.6.5.4 Hlavní obrazovka

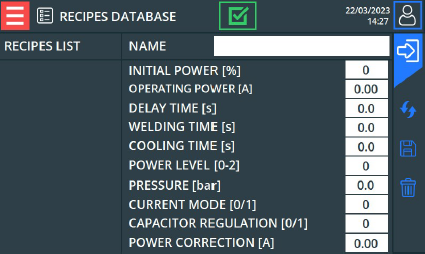

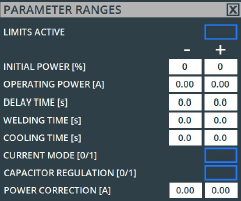

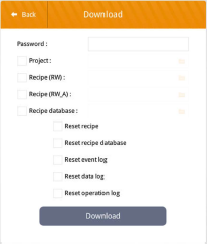

Recept - pod tímto názvem lze nalézt skupinu parametrů vztahujících se k pracovnímu cyklu. Jakmile jsou stanoveny parametry svařování pro daný druh výrobku odvozené z praktických zkušeností (hodnoty parametrů silně závisí na velikosti svaru, velikosti svařovaného materiálu a tvaru elektrody), měly by být zadány do systému a uloženy pod názvem receptury.

![]() Kromě toho lze na displeji HMI vedle názvu každého parametru nalézt také dvě hodnoty. První z nich (na modrém pozadí) je hodnota aktuálního provozního parametru zobrazená v aktuálním čase, druhá (na bílém pozadí) je nastavená hodnota pocházející z výrobního předpisu nebo z údajů obsluhy.

Kromě toho lze na displeji HMI vedle názvu každého parametru nalézt také dvě hodnoty. První z nich (na modrém pozadí) je hodnota aktuálního provozního parametru zobrazená v aktuálním čase, druhá (na bílém pozadí) je nastavená hodnota pocházející z výrobního předpisu nebo z údajů obsluhy.

![]() V případě potřeby může obsluha kdykoli stisknout číslici na bílém pozadí a změnit její hodnotu. Hodnota aktuálního provozního parametru se ihned aktualizuje, změna však nemá vliv na prováděný recept.

V případě potřeby může obsluha kdykoli stisknout číslici na bílém pozadí a změnit její hodnotu. Hodnota aktuálního provozního parametru se ihned aktualizuje, změna však nemá vliv na prováděný recept.

![]() Chcete-li uložit změny v receptu, které byly provedeny na hlavní obrazovce, stiskněte tlačítko SAVE RECIPE (ULOŽIT RECEPT).

Chcete-li uložit změny v receptu, které byly provedeny na hlavní obrazovce, stiskněte tlačítko SAVE RECIPE (ULOŽIT RECEPT).  zkopírujete parametry z hlavní obrazovky do panelu Upravit recept v okně Databáze receptů. Zkopírované parametry lze uložit jako nový recept pomocí tlačítka Vytvořit nový nebo je lze použít k aktualizaci stávajícího receptu pomocí tlačítka Aktualizovat.

zkopírujete parametry z hlavní obrazovky do panelu Upravit recept v okně Databáze receptů. Zkopírované parametry lze uložit jako nový recept pomocí tlačítka Vytvořit nový nebo je lze použít k aktualizaci stávajícího receptu pomocí tlačítka Aktualizovat.

Jméno: - název receptu provedený pro výrobní účely.

Počáteční výkon - tento parametr udává polohu (kapacitu) výstupního kondenzátoru, který se nachází v generátoru; intenzita anodového proudu v počáteční fázi vysokofrekvenčního svařování silně závisí na hodnotě tohoto parametru. (Parametr vyjádřený v procentech, kde 0 % označuje nejnižší úroveň kapacity - nejnižší úroveň intenzity anodového proudu a 100 % označuje nejvyšší úroveň kapacity - nejvyšší úroveň intenzity anodového proudu).

-

Hodnota parametru Počáteční výkon a hodnota anodového proudu (výkon uvolněný v materiálu) nejsou lineárně závislé, proto je třeba při nastavování hodnot tohoto parametru přijmout příslušná preventivní opatření.

Hodnota parametru Počáteční výkon a hodnota anodového proudu (výkon uvolněný v materiálu) nejsou lineárně závislé, proto je třeba při nastavování hodnot tohoto parametru přijmout příslušná preventivní opatření.  Aktuální hodnota parametru Initial power a hodnota nastaveného parametru se navzájem rovnají pouze v počáteční fázi svařování. Po zahájení postupu se automaticky upraví poloha výstupního kondenzátoru tak, aby bylo dosaženo Provozního výkonu.

Aktuální hodnota parametru Initial power a hodnota nastaveného parametru se navzájem rovnají pouze v počáteční fázi svařování. Po zahájení postupu se automaticky upraví poloha výstupního kondenzátoru tak, aby bylo dosaženo Provozního výkonu.Provozní výkon - tento parametr udává anodový proud I použitý pro svařování. (Parametr je vyjádřen v ampérech v rozsahu 0 až 4 A.)

Hodnoty zelené barvy na stupnici anodového měřiče proudu označují přijatelné hodnoty anodového proudu Ia.

Hodnoty zelené barvy na stupnici anodového měřiče proudu označují přijatelné hodnoty anodového proudu Ia.  Při zahájení svařování se výstupní kondenzátor (počáteční výkon) automaticky nastaví tak, aby bylo dosaženo provozního výkonu.

Při zahájení svařování se výstupní kondenzátor (počáteční výkon) automaticky nastaví tak, aby bylo dosaženo provozního výkonu.Doba zpoždění - tento parametr udává dobu, po kterou elektroda přilnula ke svařovanému materiálu před zahájením svaru. (Parametr je vyjádřen v sekundových hodnotách v rozmezí 0 až 99 s.)

Doba svařování - tento parametr označuje dobu, za kterou stroj zpracuje vysokofrekvenční svar. (Parametr se vyjadřuje v sekundových hodnotách v rozmezí 0 až 99 s.)

Doba chlazení - tento parametr udává dobu, po kterou byla elektroda přitlačována ke svařovanému materiálu po ukončení svaru - materiál se při přitlačení ke stolu ochlazuje. (Parametr se vyjadřuje v sekundových hodnotách v rozmezí 0 až 99 s.).

Aktuální režim: 1 - Proudový svařovací režim znamená, že počítadlo stroje začne počítat dobu svařování vysoké frekvence, která byla zadána v parametru Doba svařování, jakmile stroj získá příslušnou hodnotu anodového proudu La, která by měla být buď vyšší, nebo rovna hodnotě zadané v parametru Provozní výkon. Jinak řečeno, v režimu svařování proudového typu se doba svařování rovná součtu obou hodnot času, který stroj potřebuje k vytvoření anodového proudu (hodnota zadaná v parametru Provozní výkon), a hodnoty času zadané v parametru Doba svařování.

Pokud stroj nedosáhne provozního výkonu do 25 sekund, začne odpočítávat dobu ohřevu, poté cyklus dokončí a nakonec zobrazí zprávu o nedosažení provozního výkonu.

Pokud stroj nedosáhne provozního výkonu do 25 sekund, začne odpočítávat dobu ohřevu, poté cyklus dokončí a nakonec zobrazí zprávu o nedosažení provozního výkonu. 0 - Režim svařování časového typu znamená, že doba svařování vysoké frekvence se rovná hodnotě zadané v parametru receptury pod názvem Doba svařování.

Je třeba poznamenat, že v režimu svařování časového typu může být pracovní cyklus proveden i v případě, že stroj nestihl vyvinout provozní výkon, v důsledku čehož může mít dosažený svar nepravidelnou pevnost.

Je třeba poznamenat, že v režimu svařování časového typu může být pracovní cyklus proveden i v případě, že stroj nestihl vyvinout provozní výkon, v důsledku čehož může mít dosažený svar nepravidelnou pevnost. Regulace kondenzátorů:

1 - znamená, že během svařování je výstupní kondenzátor automaticky regulován tak, aby anodový proud byl na úrovni nastavené v parametru Provozní výkon.0 - signalizuje, že stroj pracuje v režimu omezeného automatického nastavení výstupního kondenzátoru. Během svařování se výstupní kondenzátor nastavuje pouze tehdy, když anodový proud překročí hodnotu vloženou do parametru Power max.

Při práci v režimu Regulace kondenzátoru - 0 mějte na paměti, že pokud bude Počáteční výkon příliš nízký, stroj nebude schopen automaticky nastavit anodový proud Ia směrem nahoru, aby dosáhl nastavené hodnoty v parametru Anodový proud.

Při práci v režimu Regulace kondenzátoru - 0 mějte na paměti, že pokud bude Počáteční výkon příliš nízký, stroj nebude schopen automaticky nastavit anodový proud Ia směrem nahoru, aby dosáhl nastavené hodnoty v parametru Anodový proud. Korekce výkonu - tento parametr se týká způsobu řízení výstupního kondenzátoru v počáteční fázi, kdy po zapnutí svařovacího cyklu je cílem kondenzátoru získat provozní proud. Parametr umožňuje vypnout regulaci kondenzátoru bez dosažení nastaveného Provozního proudu.

- Příklad 1: Nastavený pracovní proud je 1A, startovací poloha je 40%, regulace kondenzátoru je 1, korekce výkonu je 0A.

- Po zapnutí svařovacího cyklu je provozní proud 0,5 A.

- Začne se nastavovat výstupní kondenzátor, aby se dosáhlo cílového provozního proudu 1A.

- Poloha kondenzátoru se změní ze 40 % na 75 % - Provozní proud dosáhne hodnoty 1 A; nastavení kondenzátoru se zastaví.

- Svařovací cyklus pokračuje.

- Příklad 2: Provozní proud je nastaven na 1 A; startovací poloha je nastavena na 40 %; regulace kondenzátoru je nastavena na 1; korekce výkonu je nastavena na -0,2 A.

- Po zapnutí svařovacího cyklu dosáhne provozní proud hodnoty 0,5 A.

- Začne se nastavovat výstupní kondenzátor tak, aby se dosáhlo cílového provozního proudu rovnajícího se 1A minus hodnota korekce výkonu, což je 1A - 0,2A = 0,8A.

- Poloha kondenzátoru se změní ze 40 % na 60 % - Provozní proud se zvýší na 0,8 A; nastavení kondenzátoru se zastaví.

Parametr korekce výkonu se používá při svařování, kdy je v počáteční fázi pracovní proud nízký a následně dochází k velmi dynamickému nárůstu proudu. Superpozice samovolného nárůstu pracovního proudu a regulace kondenzátoru, která způsobuje jeho zvýšení, vede k nepřijatelně vysoké hodnotě pracovního proudu. Pokud se nastavení výstupního kondenzátoru vypne před dosažením nastavené hodnoty pracovního proudu, může proud samovolně dosáhnout požadované hodnoty.

Parametr korekce výkonu se používá při svařování, kdy je v počáteční fázi pracovní proud nízký a následně dochází k velmi dynamickému nárůstu proudu. Superpozice samovolného nárůstu pracovního proudu a regulace kondenzátoru, která způsobuje jeho zvýšení, vede k nepřijatelně vysoké hodnotě pracovního proudu. Pokud se nastavení výstupního kondenzátoru vypne před dosažením nastavené hodnoty pracovního proudu, může proud samovolně dosáhnout požadované hodnoty.  Většina svařovacích procesů nevyžaduje použití korekce výkonu; parametr by pak měl být nastaven na 0.

Většina svařovacích procesů nevyžaduje použití korekce výkonu; parametr by pak měl být nastaven na 0. Parametry receptury - úroveň výkonu a tlaku se žlutě zobrazeným komentářem (SET MANUALLY) jsou pouze informací pro obsluhu, která musí při čtení parametrů na dotykovém displeji ručně změnit nastavení na boku stroje. Změna tohoto nastavení na displeji nemá vliv na nastavení stroje!

Úroveň výkonu - je hlavní nastavení výkonu stroje; nastavení se provádí změnou anodového napětí Ua v rozsahu 1 až 2, kde 1 je nízký výkon a 2 je maximální výkon: 0 - anodový transformátor je odpojen.

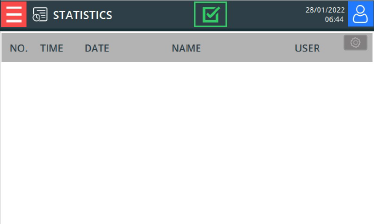

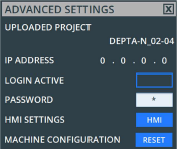

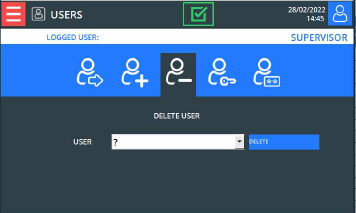

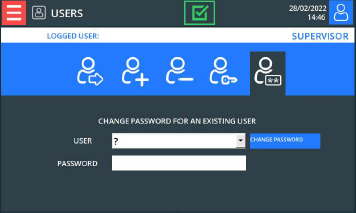

POZOR! Je důležité si uvědomit, že navzdory tomu, že výše uvedené parametry lze uložit pod názvem receptury na dotykovém panelu HMI, existují také dva další parametry, jako např: Tlak a TEPLOTA ELEKTRODYNU, které je třeba nastavit ručně.