Tento návod k obsluze je určen jako vodítko při používání zařízení RFlex Travel Extreme. Abyste zajistili optimální výkon svářečky, dodržujte přesně doporučení a specifikace.

Obsah

- Kapitola 1: Zamýšlené použití

- Kapitola 2: Bezpečnostní značky a piktogramy

- Kapitola 3: Technické údaje

- Kapitola 4: Technický popis

- Kapitola 5: Montáž a instalace

- Kapitola 6: Operace

- Kapitola 7: Výběr parametrů svařování

- Kapitola 8: Údržba

- Kapitola 9:

Bezpečnost a ochrana zdraví při práci

- Kapitola 10: Elektrická dokumentace

- Kapitola 11 : Pneumatická dokumentace

- Kapitola 12: Obecné pokyny

- Kapitola 13: Přílohy

- Kapitola 14: Další dokumenty stroje

Další technické informace o tomto stroji získáte na telefonním čísle 1-855-888-WELD nebo e-mailem. service@weldmaster.com.

1.0 Přehled stroje / zamýšlené použití

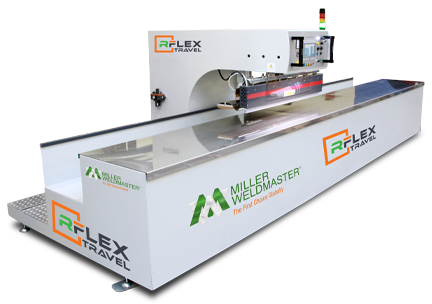

Miller Weldmaster je přední společností v oblasti vysokofrekvenčních svařovacích strojů s pohyblivou hlavou. Pohyblivá hlava RFlex je určena speciálně pro výrobu velkoformátových plachet, stanů, stínících systémů, krytů nákladních automobilů, krytů bazénů, leteckých hangárů, billboardů, nápisů, bočních závěsů a mnoha dalších obecných technických spojů tkanin. Stroj lze vybavit speciálními zakřivenými elektrodami pro svařování kulatých okenních profilů z čirého PVC a jakýchkoli jiných tvarů vyžadujících přesné utěsnění.

RFlex Cestovní model je vybaven speciálním vysoce přesným lineárním převodem, řízeným frekvenčním měničem a kluzným zábradlím pro dosažení dokonalého souvislého přímého švu. Pracovní stůl má žlab pro snadnou manipulaci s materiálem. Volitelný vakuový pracovní stůl o délce až 12 metrů a laserové vodítko umožňují manipulaci s velkoformátovými materiály a přesné polohování svaru pro rychlé nastavení výroby.

Pomocí dotykového displeje HMI a programovatelného PLC může obsluha snadno zadávat více receptů svařování/švů. RFlex Cestovní svařovací stroj má RF výstupy pro velké výrobní zatížení a vyztužené těžké tkaniny.

Automatické svařovací cykly, pneumaticky poháněné svařování tyčí, elektronické počítadlo pohybu kontrolující délku , ujeté vzdálenosti a počtu svařovacích cyklů činí z tohoto stroje dokonalý nástroj pro špičkové výrobky , kde je klíčová přesnost, odolnost a pevnost.

RFlex Travel lze snadno modernizovat a přeměnit na stroj pro výrobu Kederu pomocí speciálního nástavce a svařovací elektrody.

NEJDŮLEŽITĚJŠÍ FUNKCE STROJE:

- běžná údržba stroje je velmi jednoduchá;

- lisování lze přesně nastavit;

- výrobce nainstaloval na ovládací panel nouzové tlačítko;

- stroj je vybaven signálním světelným sloupkem, který zvyšuje bezpečnost obsluhy při zapnutém stroji;

- obsluha může programovat a řídit pracovní cyklus stroje díky dotykovému panelu HMI;

- programovací nástroj umožňuje obsluze zadat do systému parametry, jako jsou: doba a výkon svařování a doba chlazení;

- pomocí panelu HMI instalovaného na stroji může obsluha uložit mnoho svařovacích programů pro různé druhy materiálů, nemluvě o programech používaných pro práci s různými typy elektrod;

- pro pohodlí obsluhy je stroj vybaven držákem elektrody speciálně navrženým pro rychlou výměnu svařovací elektrody;

- stroj je vybaven přídavnou uzemňovací elektrodou, která chrání uživatele před zvýšenou úrovní vysokofrekvenčního neionizujícího záření vyzařovaného strojem;

- ZTG RF AutoTuning System™ - stroj je vybaven systémem automatické regulace výstupního výkonu pro zvýšení bezpečnosti obsluhy;

- ZTG SafeDOWN™ - stroj je vybaven systémem, který by měl účinně chránit obsluhu před elektrodou při spouštění;

- ZTG Flash™ - další systém stroje, který má chránit elektrodu a svařovanou surovinu před možným poškozením obloukem;

- Všechny stroje obdržely certifikáty shody CE.

VYSOKOFREKVENČNÍ TECHNOLOGIE:

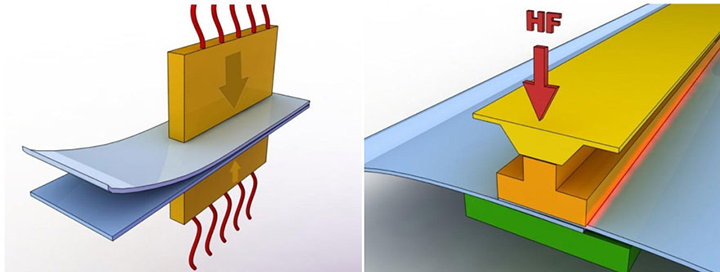

Vysokofrekvenční svařování, známé jako radiofrekvenční (RF) nebo dielektrické svařování, je proces spojování materiálů působením radiofrekvenční energie na spojovanou oblast. Výsledný svar může být stejně pevný jako původní materiály.

VF svařování je založeno na určitých vlastnostech svařovaného materiálu, které způsobují vznik tepla v rychle se střídajícím elektrickém poli. To znamená, že touto technikou lze svařovat pouze určité materiály. Proces zahrnuje vystavení spojovaných dílů vysokofrekvenčnímu (nejčastěji 27,12MHz) elektromagnetickému poli, které se obvykle aplikuje mezi dvě kovové tyče. Tyto tyče zároveň slouží jako aplikátory tlaku při zahřívání a ochlazování. Dynamické elektrické pole způsobuje kmitání molekul polárních termoplastů. V závislosti na své geometrii a dipólovém momentu mohou tyto molekuly část tohoto kmitavého pohybu převést na tepelnou energii a způsobit ohřev materiálu. Měřítkem této interakce je ztrátový činitel, který je závislý na teplotě a frekvenci.

Polyvinylchlorid (PVC) a polyuretany jsou nejběžnější termoplasty, které se svařují pomocí RF procesu. RF svařování je možné i u dalších polymerů, včetně nylonu, PET, PET-G, A-PET, EVA a některých ABS pryskyřic, ale jsou k tomu nutné speciální podmínky, například nylon a PET je možné svařovat, pokud se kromě RF výkonu použijí i předehřáté svařovací tyče.

HF svařování není obecně vhodné pro PTFE, polykarbonát, polystyren, polyethylen nebo polypropylen. Vzhledem k hrozícím omezením při používání PVC však byla vyvinuta speciální třída polyolefinu, kterou lze svařovat VF svařováním.

Hlavní funkcí vysokofrekvenčního svařování je vytvoření spoje dvou nebo více tlouštěk plechového materiálu. Existuje řada volitelných funkcí. Svařovací nástroj může být gravírován nebo profilován, aby celá svařovaná plocha získala dekorativní vzhled, nebo může obsahovat techniku reliéfní ražby pro umístění nápisů, log nebo dekorativních efektů na svařované prvky. Začleněním řezné hrany přiléhající ke svařovací ploše může proces současně svařovat i řezat materiál. Řezná hrana stlačuje horký plast natolik, že umožňuje odtržení přebytečného zbytkového materiálu, proto se tento proces často označuje jako svařování trháním.

UPOZORNĚNÍ: Výrobce nenese žádnou odpovědnost za škody nebo zranění způsobené nevhodným používáním tohoto stroje.

UPOZORNĚNÍ: Výrobce nenese žádnou odpovědnost za škody nebo zranění způsobené nevhodným používáním tohoto stroje.

POZOR: Abyste mohli stroj používat optimálním a bezpečným způsobem, pečlivě si přečtěte a dodržujte všechny pokyny uvedené v tomto návodu k obsluze a údržbě.

POZOR: Abyste mohli stroj používat optimálním a bezpečným způsobem, pečlivě si přečtěte a dodržujte všechny pokyny uvedené v tomto návodu k obsluze a údržbě.

UPOZORNĚNÍ: Zhotovitel žádá všechny pracovníky proškolené v bezpečnosti práce, pracovních postupech a rizicích svařovacího stroje, jakož i pracovníky s kvalifikací pro obsluhu svařovacího stroje, aby přiložený formulář podepsali čitelným podpisem.

UPOZORNĚNÍ: Zhotovitel žádá všechny pracovníky proškolené v bezpečnosti práce, pracovních postupech a rizicích svařovacího stroje, jakož i pracovníky s kvalifikací pro obsluhu svařovacího stroje, aby přiložený formulář podepsali čitelným podpisem.

POZOR: Vysokofrekvenční svářečka byla navržena a vyrobena v provedení, které není vhodné pro osoby se zdravotním postižením. Pokud mají stroj obsluhovat osoby se zdravotním postižením, měl by být stroj po konzultaci s výrobcem řádně upraven.

POZOR: Vysokofrekvenční svářečka byla navržena a vyrobena v provedení, které není vhodné pro osoby se zdravotním postižením. Pokud mají stroj obsluhovat osoby se zdravotním postižením, měl by být stroj po konzultaci s výrobcem řádně upraven.

2.0 Bezpečnostní značky a piktogramy

2.1 Obecné informace

Abyste svářečku používali optimálním a bezpečným způsobem, pečlivě si přečtěte a dodržujte všechny pokyny obsažené v tomto návodu k obsluze a údržbě, zejména všechny výstražné, zákazové, omezující a příkazové informace a značky.

Na základě informací obsažených v tomto návodu k obsluze a údržbě musí zadavatel vypracovat návody k obsluze pracovních míst pro zaměstnance.

Objednatel nese plnou, právní a hmotnou odpovědnost za všechny události, které vzniknou v důsledku nedostatečné znalosti tohoto návodu k obsluze a údržbě nebo nedodržení zásad bezpečnosti a ochrany zdraví při práci.

UPOZORNĚNÍ UVEDENÁ NA PŘÍSTROJÍCH A / NEBO POPSANÁ V PODROBNOSTECH PŘÍRUČKY PRO PROVOZ A ÚDRŽBU JE PŘÍSNĚ ZÁVAZNÁ.

UPOZORNĚNÍ UVEDENÁ NA PŘÍSTROJÍCH A / NEBO POPSANÁ V PODROBNOSTECH PŘÍRUČKY PRO PROVOZ A ÚDRŽBU JE PŘÍSNĚ ZÁVAZNÁ.  UPOZORNĚNÍ: Před zahájením jakékoliv práce osoby obsluhující vysokofrekvenční svářečku je nutné se seznámit s následujícím návodem k obsluze a údržbě.

UPOZORNĚNÍ: Před zahájením jakékoliv práce osoby obsluhující vysokofrekvenční svářečku je nutné se seznámit s následujícím návodem k obsluze a údržbě.

UPOZORNĚNÍ: Každý příjemce nebo jím pověřená osoba na základě tohoto návodu k obsluze a údržbě a správné charakteristiky výrobně-technologického postupu je povinné z důvodu vydat příručku WORKSTAND MANUAL pro obsluhu.

UPOZORNĚNÍ: Každý příjemce nebo jím pověřená osoba na základě tohoto návodu k obsluze a údržbě a správné charakteristiky výrobně-technologického postupu je povinné z důvodu vydat příručku WORKSTAND MANUAL pro obsluhu.

UPOZORNĚNÍ: Vysokofrekvenční svářečku mohou obsluhovat POUZE pracovníci, kteří byli proškoleni v obsluze zařízení a v PRŮMYSLOVÉ BEZPEČNOSTI se zvláštním zřetelem na možné riziko pocházející ze stroje.

UPOZORNĚNÍ: Vysokofrekvenční svářečku mohou obsluhovat POUZE pracovníci, kteří byli proškoleni v obsluze zařízení a v PRŮMYSLOVÉ BEZPEČNOSTI se zvláštním zřetelem na možné riziko pocházející ze stroje.

UPOZORNĚNÍ: Výrobce zařízení doporučuje kupujícímu, aby po celou dobu životnosti stroje využíval služeb vyškoleného servisního personálu poskytovaného výrobcem nebo jím pověřených servisních týmů.

UPOZORNĚNÍ: Výrobce zařízení doporučuje kupujícímu, aby po celou dobu životnosti stroje využíval služeb vyškoleného servisního personálu poskytovaného výrobcem nebo jím pověřených servisních týmů.

POZOR: Výrobce důrazně doporučuje instalovat svářečku pouze v průmyslovém prostředí.

POZOR: Výrobce důrazně doporučuje instalovat svářečku pouze v průmyslovém prostředí.

POZOR: Stroj musí být řádně vyrovnán a musí mít pevné místo pro provoz.

POZOR: Stroj musí být řádně vyrovnán a musí mít pevné místo pro provoz.

POZOR: Neopatrné zacházení se strojem během přepravy (stěhování) může vést k vážným zraněním nebo nehodám.

POZOR: Neopatrné zacházení se strojem během přepravy (stěhování) může vést k vážným zraněním nebo nehodám.

POZOR: Generátor je napájen životu nebezpečným napětím elektrické sítě 3 x480 VAC; 50 Hz. Zařízení má vysoké napětí až 8000 VDC. Veškeré servisní nebo preventivní činnosti smí provádět pouze vyškolený personál s oprávněním vyžadovaným zákonem.

POZOR: Generátor je napájen životu nebezpečným napětím elektrické sítě 3 x480 VAC; 50 Hz. Zařízení má vysoké napětí až 8000 VDC. Veškeré servisní nebo preventivní činnosti smí provádět pouze vyškolený personál s oprávněním vyžadovaným zákonem.

UPOZORNĚNÍ: Kupující by měl dbát na správné provedení a pravidelnou preventivní kontrolu instalace ochrany proti úrazu elektrickým proudem u každého používaného zařízení. Veškerá odpovědnost v této věci je na straně kupujícího.

UPOZORNĚNÍ: Kupující by měl dbát na správné provedení a pravidelnou preventivní kontrolu instalace ochrany proti úrazu elektrickým proudem u každého používaného zařízení. Veškerá odpovědnost v této věci je na straně kupujícího.

UPOZORNĚNÍ: Napětí žárovky musí být stejné, jako je uvedeno v datovém listu výrobku - je možné jej upravit pomocí odboček na primární straně žárovkového transformátoru.

UPOZORNĚNÍ: Napětí žárovky musí být stejné, jako je uvedeno v datovém listu výrobku - je možné jej upravit pomocí odboček na primární straně žárovkového transformátoru.

UPOZORNĚNÍ: Po instalaci je třeba lampu asi hodinu předehřívat.

UPOZORNĚNÍ: Po instalaci je třeba lampu asi hodinu předehřívat.

UPOZORNĚNÍ: Veškeré práce v zóně aktivní lisovací jednotky lisu, tj. výměnu zařízení, může provádět pouze vyškolený servisní tým, a to se zvláštními bezpečnostními opatřeními.

UPOZORNĚNÍ: Veškeré práce v zóně aktivní lisovací jednotky lisu, tj. výměnu zařízení, může provádět pouze vyškolený servisní tým, a to se zvláštními bezpečnostními opatřeními.

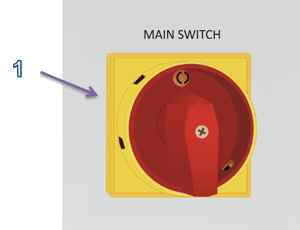

POZOR: Nouzové zastavení stroje je možné kdykoli stisknutím tlačítka EMERGENCY. Tlačítko STOP (červené tlačítko na žlutém pozadí).

POZOR: Nouzové zastavení stroje je možné kdykoli stisknutím tlačítka EMERGENCY. Tlačítko STOP (červené tlačítko na žlutém pozadí).

POZOR: Pracovní prostředí stroje, podlaha a ruční držáky a úchyty musí být vždy čisté a zbavené jakéhokoli znečištění, mastnoty nebo bláta, aby se riziko uklouznutí nebo pádu snížilo na nejnižší možnou míru.

POZOR: Pracovní prostředí stroje, podlaha a ruční držáky a úchyty musí být vždy čisté a zbavené jakéhokoli znečištění, mastnoty nebo bláta, aby se riziko uklouznutí nebo pádu snížilo na nejnižší možnou míru.

UPOZORNĚNÍ: Před demontáží přístupových panelů nebo otevřením dvířek odpojte stroj ze sítě. Před zahájením provozu tohoto stroje musí být všechny ochranné kryty a přístupové panely na svém místě.

UPOZORNĚNÍ: Před demontáží přístupových panelů nebo otevřením dvířek odpojte stroj ze sítě. Před zahájením provozu tohoto stroje musí být všechny ochranné kryty a přístupové panely na svém místě.

POZOR: Teplota elektrody je až 100 °C. Proto se při dotyku můžete popálit.

POZOR: Teplota elektrody je až 100 °C. Proto se při dotyku můžete popálit.

POZOR: Lampa obsahuje kovy vzácných zemin a oxidy kovů vzácných zemin, které jsou vysoce toxické. V případě rozbití musí být lampa zlikvidována s maximální opatrností a s pomocí specializované služby.

POZOR: Lampa obsahuje kovy vzácných zemin a oxidy kovů vzácných zemin, které jsou vysoce toxické. V případě rozbití musí být lampa zlikvidována s maximální opatrností a s pomocí specializované služby.

POZOR: Vysokofrekvenční svářečka je zdrojem neiontového elektromagnetického záření. Po instalaci stroje u kupujícího musí být provedeno měření neiontového záření. Měření záření by měla provádět autorizovaná společnost.

POZOR: Vysokofrekvenční svářečka je zdrojem neiontového elektromagnetického záření. Po instalaci stroje u kupujícího musí být provedeno měření neiontového záření. Měření záření by měla provádět autorizovaná společnost.

POZOR: Vysokofrekvenční svářečka musí pracovat na pevném pracovišti, protože transpozice vyžaduje nové měření intenzity neiontového záření..

POZOR: Vysokofrekvenční svářečka musí pracovat na pevném pracovišti, protože transpozice vyžaduje nové měření intenzity neiontového záření..

UPOZORNĚNÍ: Lidem s implantovaným kardiostimulátorem je zakázáno zdržovat se v zóně aktivního záření..

UPOZORNĚNÍ: Lidem s implantovaným kardiostimulátorem je zakázáno zdržovat se v zóně aktivního záření..

UPOZORNĚNÍ: Výrobce doporučuje, aby se v zóně aktivního neiontového záření nenacházely těhotné nebo kojící ženy..

UPOZORNĚNÍ: Výrobce doporučuje, aby se v zóně aktivního neiontového záření nenacházely těhotné nebo kojící ženy..

POZOR: Vzduchový filtr v pneumatické instalaci vyčistěte alespoň jednou za měsíc.

POZOR: Vzduchový filtr v pneumatické instalaci vyčistěte alespoň jednou za měsíc.

POZOR..! Tam jsou laser ukazatele na adrese . zařízení. Pod žádným okolnosti by měl . laser paprsek být řízené směrem k oči jako to může příčina dočasné slepota nebo, na adrese extrémní případy, trvalé pohled poškození.

POZOR..! Tam jsou laser ukazatele na adrese . zařízení. Pod žádným okolnosti by měl . laser paprsek být řízené směrem k oči jako to může příčina dočasné slepota nebo, na adrese extrémní případy, trvalé pohled poškození.

Je ZAKÁZÁNO provádět jakékoliv práce na svářečce osobami, které nebyly předem proškoleny v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti se zvláštním ohledem na možné riziko vycházející ze stroje.

Je ZAKÁZÁNO provádět jakékoliv práce na svářečce osobami, které nebyly předem proškoleny v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti se zvláštním ohledem na možné riziko vycházející ze stroje.  Je ZAKÁZÁNO zapínat stroj pracovníky, kteří nebyli předem proškoleni v oblasti servisu a předpisů průmyslové bezpečnosti.

Je ZAKÁZÁNO zapínat stroj pracovníky, kteří nebyli předem proškoleni v oblasti servisu a předpisů průmyslové bezpečnosti.  Je ZAKÁZÁNO zapínat stroj pracovníky, kteří nebyli předem proškoleni v oblasti servisu a předpisů průmyslové bezpečnosti.

Je ZAKÁZÁNO zapínat stroj pracovníky, kteří nebyli předem proškoleni v oblasti servisu a předpisů průmyslové bezpečnosti.  JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli servisní nebo preventivní práce bez předchozího odpojení generátoru a stroje od napájení.

JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli servisní nebo preventivní práce bez předchozího odpojení generátoru a stroje od napájení. JE PŘÍSNĚ ZAKÁZÁNO podnikat jakékoli pokusy o dotýkat se elektrod nebo prvků lisovací jednotky v lisu. Dotýkání se jich při svařování nebo může způsobit popáleniny vysokofrekvenčním proudem nebo vysokou teplotou ~ 100 oC.

JE PŘÍSNĚ ZAKÁZÁNO podnikat jakékoli pokusy o dotýkat se elektrod nebo prvků lisovací jednotky v lisu. Dotýkání se jich při svařování nebo může způsobit popáleniny vysokofrekvenčním proudem nebo vysokou teplotou ~ 100 oC.  JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli činnosti, které mohou snížit bezpečnostní stav stroje, tj. pracovat s otevřeným ochranným krytem, blokovat tlačítka atd.

JE PŘÍSNĚ ZAKÁZÁNO provádět jakékoli činnosti, které mohou snížit bezpečnostní stav stroje, tj. pracovat s otevřeným ochranným krytem, blokovat tlačítka atd. Těhotným a kojícím ženám je ZAKÁZÁNO pobývat v zóně aktivního neiontového záření.

Těhotným a kojícím ženám je ZAKÁZÁNO pobývat v zóně aktivního neiontového záření. Osobám s implantovaným kardiostimulátorem je přísně ZAKÁZÁNO pobývat v zóně aktivního neiontového záření.

Osobám s implantovaným kardiostimulátorem je přísně ZAKÁZÁNO pobývat v zóně aktivního neiontového záření. JE ZAKÁZÁNO osobám s kovovým ortopedickým implantátem pobývat v zóně aktivního neiontového záření.

JE ZAKÁZÁNO osobám s kovovým ortopedickým implantátem pobývat v zóně aktivního neiontového záření. JE ZAKÁZÁNO vnášet do zóny aktivního neiontového záření kovové nástroje.

JE ZAKÁZÁNO vnášet do zóny aktivního neiontového záření kovové nástroje. JE PŘÍSNĚ ZAKÁZÁNOk hašení požáru u generátoru a stroje pomocí vody nebo jiné kapaliny.

JE PŘÍSNĚ ZAKÁZÁNOk hašení požáru u generátoru a stroje pomocí vody nebo jiné kapaliny. Je PŘÍSNĚ ZAKÁZÁNO odstraňovat ochranné kryty, pokud je stroj v provozu.

Je PŘÍSNĚ ZAKÁZÁNO odstraňovat ochranné kryty, pokud je stroj v provozu. JE PŘÍSNĚ ZAKÁZÁNO stroj během provozu vypouštět hadicí nebo sestupovat ze systému.

JE PŘÍSNĚ ZAKÁZÁNO stroj během provozu vypouštět hadicí nebo sestupovat ze systému. Je ZAKÁZÁNO vylévat oleje, rozpouštědla nebo jiné toxické kapalné odpady do okolí stroje.

Je ZAKÁZÁNO vylévat oleje, rozpouštědla nebo jiné toxické kapalné odpady do okolí stroje. JE ZAKÁZÁNO používat mobilní telefon v okolí stroje..

JE ZAKÁZÁNO používat mobilní telefon v okolí stroje.. Je ZAKÁZÁNO používat oheň v okolí provozního stroje.

Je ZAKÁZÁNO používat oheň v okolí provozního stroje. V okolí stroje je ZAKÁZÁNO kouřit.

V okolí stroje je ZAKÁZÁNO kouřit. Je ZAKÁZÁNO pít alkohol v okolí obsluhy stroje a obsluhovat všechna zařízení opilými pracovníky.

Je ZAKÁZÁNO pít alkohol v okolí obsluhy stroje a obsluhovat všechna zařízení opilými pracovníky. Je ZAKÁZÁNO konzumovat v okolí provozního stroje.

Je ZAKÁZÁNO konzumovat v okolí provozního stroje. JE POVINNA proškolit každou osobu, která bude vykonávat jakoukoli práci u generátoru a lisu, o obsluze stroje a předpisech průmyslové bezpečnosti se zvláštním zřetelem na možné riziko pocházející od stroje..

JE POVINNA proškolit každou osobu, která bude vykonávat jakoukoli práci u generátoru a lisu, o obsluze stroje a předpisech průmyslové bezpečnosti se zvláštním zřetelem na možné riziko pocházející od stroje.. JE PŘÍSNĚ POVINNÉ používat VŠECHNY navržené ochranné kryty a blokovací tlačítka.

JE PŘÍSNĚ POVINNÉ používat VŠECHNY navržené ochranné kryty a blokovací tlačítka. JE POVINEN informovat vedoucího a/nebo pracovníky provozu o všech případech nesprávné obsluhy stroje.

JE POVINEN informovat vedoucího a/nebo pracovníky provozu o všech případech nesprávné obsluhy stroje. JE POVINNÉ používat pracovní oděv s minimem částí, které by mohly být zachyceny nebo taženy lisem z vysokofrekvenčního stroje.

JE POVINNÉ používat pracovní oděv s minimem částí, které by mohly být zachyceny nebo taženy lisem z vysokofrekvenčního stroje. JE POVINNÉ provádět veškeré práce na svařovacích prvcích (elektroda, přítlačná jednotka) v ochranných rukavicích.

JE POVINNÉ provádět veškeré práce na svařovacích prvcích (elektroda, přítlačná jednotka) v ochranných rukavicích. Pracovníci jsou povinni používat pracovní obuv s protiskluzovou úpravou.

Pracovníci jsou povinni používat pracovní obuv s protiskluzovou úpravou. Je povinen používání pokrývek hlavy pracovníky.

Je povinen používání pokrývek hlavy pracovníky. JE POVINNO udržovat podlahu v okolí provozovaného stroje v čistotě.

JE POVINNO udržovat podlahu v okolí provozovaného stroje v čistotě. JE PŘÍSNĚ POVINNÉ, aby svářečku obsluhovali pracovníci vyškolení v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti.

JE PŘÍSNĚ POVINNÉ, aby svářečku obsluhovali pracovníci vyškolení v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti. V případě nesprávné činnosti je nutné stroj okamžitě vypnout pomocí tlačítka EMERGENCY STOP..

V případě nesprávné činnosti je nutné stroj okamžitě vypnout pomocí tlačítka EMERGENCY STOP.. JE PŘÍSNĚ POVINEN před zahájením jakýchkoli servisních nebo preventivních prací odpojit generátor a stroj od všech napájecích médií.

JE PŘÍSNĚ POVINEN před zahájením jakýchkoli servisních nebo preventivních prací odpojit generátor a stroj od všech napájecích médií. JE PŘÍSNĚ POVINEN k vybíjení keramických kondenzátorů ve vysokofrekvenčním generátoru. I po odpojení mohou udržovat náboj o napětí několika tisíc voltů, což může způsobit ohrožení života.

JE PŘÍSNĚ POVINEN k vybíjení keramických kondenzátorů ve vysokofrekvenčním generátoru. I po odpojení mohou udržovat náboj o napětí několika tisíc voltů, což může způsobit ohrožení života. Svítilna musí být vždy přepravována nebo přemisťována v originálním obalu výrobce, ve svislé poloze, s anodou směřující nahoru nebo dolů, bez jakýchkoli nárazů nebo otřesů svítilny.

Svítilna musí být vždy přepravována nebo přemisťována v originálním obalu výrobce, ve svislé poloze, s anodou směřující nahoru nebo dolů, bez jakýchkoli nárazů nebo otřesů svítilny.3.0 Technické údaje

|

Stroj type |

RFlex Cestování |

|

Svařovací materiály |

PVC, tkaniny potažené PVC |

|

Napájení |

3 x 220 V; 50/60 Hz |

|

Ovladač PLC |

Delta |

|

Řídicí napětí |

24 VDC |

|

Instalovaná kapacita |

22 kVA |

|

Výstupní výkon RF |

15 kW |

|

Nastavení výstupní kapacity |

manuální/autotuner |

|

Provozní frekvence |

27,12 MHz |

|

Stabilita frekvence |

+/- 0,6 % |

|

Systém Antiflash, ZEMAT TG |

velmi rychlý citlivý senzor ARC |

|

Spotřeba stlačeného vzduchu |

70 nl/cyklus |

|

Tlak stlačeného vzduchu |

0,4-0,8 MPa |

|

Maximální délka elektrody |

1500 mm |

|

Velikost pracovního stolu |

1620 x 320 mm |

|

Zdvih akčního členu |

160 mm |

|

Pohon lisovací elektrody |

pneumatické |

|

Tlaková síla (max.) |

1900 kG |

|

Lampa generátoru |

ITL 12-1 |

|

Chladicí kapalina |

vzduch |

|

Hmotnost stroje |

~ 1600 kg |

|

Rozměry |

VIZ PŘÍLOHY |

4.0 Technický popis

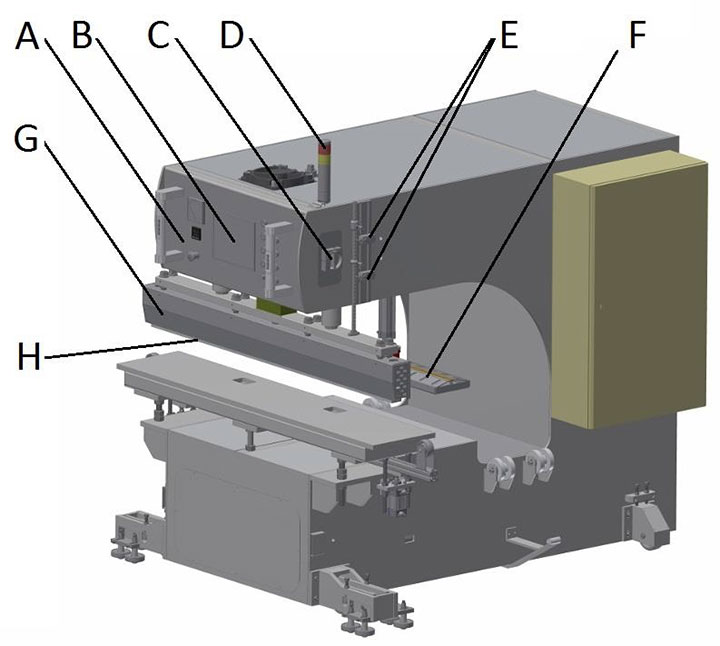

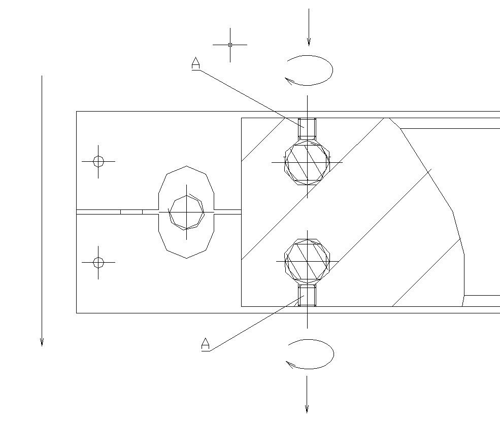

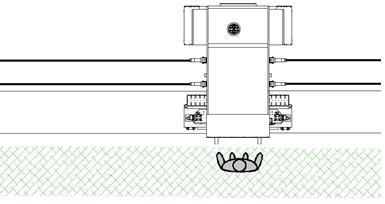

Rádio Frekvence Svářečka RFlex Travel se skládá z následujících základních prvků:

- Svařování HLAVY - s nosným rámem vyrobeným ze svařovaných ocelových plechů a tvarovaných profilů. Vnitřní část konstrukce lze rozdělit na tři zóny:

- a zadní část - , kde je umístěn vysokofrekvenční generátor s anodovým transformátorem a ovládací skříňkou . Tato část je chráněna odnímatelnými kryty vybavenými koncovými spínači ;

- svařovací zóna - s pracovním stolem. Svar se provádí elektrodou přitlačenou ke stolu izolovanou rukojetí nástroje, která je spojena s pneumatickým pohonem pomocí mezilehlé desky a izolátorů. Svařovací zóna je chráněna před neionizujícím zářením pohyblivou uzemňovací elektrodou , která je během svařování přitlačována ke stolu , a v důsledku toho vzniká jakýsi kondenzátor , který má omezovat neionizující záření. Zvláštní pozornost je třeba věnovat tomu , aby povrch svařovaného materiálu byl na pracovním stole rovnoměrně rozložen a nebyl zvlněný. Zvláštní pozornost je třeba věnovat tomu, aby v blízkosti uzemňovací elektrody a pod ní nebyly žádné kovové předměty . Nedodržení podmínek uvedených ve dvou výše uvedených upozorněních může mít vliv na vyzařování elektromagnetického pole. Nad svařovací zónou se nachází panel obsluhy, na kterém je umístěna většina ovládacích prvků zařízení. Kromě toho bylo zařízení vybaveno přídavnou elektrodou, která umožňuje svařování bez použití zemnicí elektrody . Po instalaci tohoto druhu elektrody do držáku a zahájení jejího spouštění se aktivuje přídavný koncový spínač, který brání pohybu zemnicí elektrody.

- pohon z stroje je umístěn v spodní části kontrakce . Skládá se z asynchronního motoru spojeného s hřebenem prostřednictvím hřebenového převodu. Motor je řízen pomocí měniče umístěného v rozváděči na podvozku stroje. Stojan se pohybuje na řetězu upevněném na sestavě stolu . Trajektorie stroje je řízena pomocí kolejnic , po kterých se pohybují posuvné nebo kolové vozíky.

|

|

- PRACOVNÍ STŮL se žlabem - vyrobený ze vzájemně propojených hliníkových profilů, které zajišťují odpovídající tuhost. V přední části je pracovní stůl upevněn na ocelových profilech, které jsou základnou pro pojezdové dráhy (kolejnice), po nichž se stroj pohybuje. V zadní části je pracovní stůl podepřen sklopnými sloupky, které se při průjezdu stroje po kolejnicích sklopí. Na obou koncích pracovního stolu jsou nastavitelné nárazníkové spínače, které aktivují koncové spínače označující začátek a konec pracovního stolu, a také dva pružné nárazníky, které v případě poruchy zastaví stroj na konci pracovního stolu a chrání jej před poškozením. Elektrická a pneumatická energie je do vysokofrekvenční svařovací hlavy přiváděna pomocí kabelů uložených v pružných kabelových vedeních. Elektrické a pneumatické přípojky jsou umístěny uprostřed zadní části pracovního stolu.

Na stroji lze rozlišit následující systémy:

- ŘÍDICÍ SYSTÉM sestávající z PLC s dotykovým panelem HMI, ovládacích prvků umístěných na ovládacím panelu a elektrických a elektronických sestav umístěných v rozváděči a uvnitř podvozku stroje.

- SYSTÉM STLAČENÉHO VZDUCHU skládající se mimo jiné ze sestavy pro přípravu stlačeného vzduchu, rozdělovacích ventilů, redukčních ventilů a pneumatických válců.

- VF GENERAČNÍ SYSTÉM sestávající ze samočinného vysokofrekvenčního generátoru s rozloženými konstantami s LC obvodem s vysokým Q orientovaným na rezonanční frekvenci 27,12 MHz. Součástí systému je také trioda, vf generátorová elektronka, anodové a žhavicí transformátory a také chladicí systém vf generátorové elektronky.

Držák svařovací elektrody je vybaven systémem automatického uchopení ovládaným z dotykového panelu HMI. Umožňuje výměnu elektrod bez použití nářadí.

|

|

Stroj má vestavěný systém (ZTG AntiCRUSH) určený k ochraně rukou obsluhy před rozdrcením. Pokud se pod svařovací elektrodu dostane ruka nebo jakýkoli předmět, jehož výška se liší od výšky svařovaného materiálu, elektroda se během fáze lisování automaticky vytáhne nahoru.

|

|

Na podvozku stroje jsou navíc nainstalovány laserové indikátory, které umožňují snadné polohování svařovaného materiálu na pracovním stole.

POZOR! Vyhněte se expozice na . laser světlo! Na adrese . je přísně zakázané zírat přímo na adrese . laser paprsek! Na stránkách laser bezpečnost třída je 3B (PN-EN 60825 1:2005).

POZOR! Vyhněte se expozice na . laser světlo! Na adrese . je přísně zakázané zírat přímo na adrese . laser paprsek! Na stránkách laser bezpečnost třída je 3B (PN-EN 60825 1:2005).

Montáž výkresy, společně s . rozměry na . svářečky, jsou zahrnuty v v přílohách k tomuto majitele návodu k obsluze.

Svařovací hlava (bez lavice ) - základní prvky stroje :

A - manipulace a ovládání prvků umístěných na ovládacím panelu ;

B -HMI dotykový panel; C - hlavní vypínač;

D - signalizace sloupec;

E - koncové spínače indikující polohu elektrody ; F - uzemnění elektrody;

G - držák elektrody ;

5.1 Informace a značky o omezeních a příkazech

Výrobce zajišťuje vhodné balení stroje po dobu přepravy. Typ a trvanlivost obalu jsou přizpůsobeny vzdálenosti a způsobu přepravy, a tedy i možnému riziku poškození během přepravy. Výrobce navrhuje, aby každý zákazník využíval dopravní prostředky a technické servisní pracovníky Výrobce.

Skladování stroje nevyžaduje žádné zvláštní požadavky, kromě vhodného prostředí pro skladování.

Skladovací prostor musí být dostatečně chráněn před povětrnostními vlivy, měl by být co nejsušší a mít přijatelnou vlhkost (pod 70 %). Je rovněž nutné zajistit vhodnou ochranu proti korozi, zejména pokud jde o kovové součásti, které nejsou z technických důvodů natřeny.

Pokud je stroj dodáván v krabici a je zabalen do plastu vytvářejícího antikorozní atmosféru, měl by stroj zůstat zabalený a zabalený po celou dobu skladování.

Z důvodu ochrany před vlhkostí se doporučuje, aby stroj nebyl skladován přímo na podlaze skladu, ale na paletách.

Součástí, která vyžaduje zvláštní pozornost a zacházení v každé fázi - včetně skladování - je generátorová lampa (trioda). Lampa musí být skladována v původním obalu, ve svislé poloze, s anodou směřující nahoru nebo dolů, v suché místnosti. Lampa je kovová a keramická součástka s vysokým vakuem, která je velmi křehká a nelze ji zasáhnout nebo upustit ani z malé výšky.

Nárazy, pády, otřesy nebo delší naklánění svítidla mohou mít a obvykle mají za následek trvalé a nevratné poškození svítidla. Zejména může dojít k přerušení vlákna lampy - katody, což může v krajním případě vést k vnitřnímu zkratu nebo rozbití lampy.

UPOZORNĚNÍ: Výrobce doporučuje, aby se v zóně aktivního neiontového záření nenacházely těhotné nebo kojící ženy..

UPOZORNĚNÍ: Výrobce doporučuje, aby se v zóně aktivního neiontového záření nenacházely těhotné nebo kojící ženy..

Výše uvedená ustanovení mají za cíl poučit a varovat všechny osoby a služby, které mohou přijít do styku s touto jednotkou, ohledně její vysoké zranitelnosti vůči všem podnětům a úderům. Současně nebudou v rámci reklamačního řízení akceptovány žádné nároky spojené s výše popsanými trvalými škodami.

Je třeba také zdůraznit, že lampa generátoru je velmi drahá součástka.

V případě jakýchkoli pochybností se doporučuje poradit se s odborným personálem výrobce.

5.2 Přeprava stroje

Strana odpovědná za přepravu a instalaci stroje v místě objednatele by měla být určena ve fázi podpisu smlouvy a nejpozději po závěrečné přejímací zkoušce stroje v místě výrobce před předáním zařízení objednateli.

POZOR: Neopatrné zacházení se zařízením při přepravě/přesunu může vést k vážným zraněním nebo nehodám.

POZOR: Neopatrné zacházení se zařízením při přepravě/přesunu může vést k vážným zraněním nebo nehodám.

Je ZAKÁZÁNO provádět montáž, demontáž nebo přepravu stroje osobami bez příslušné kvalifikace nebo bez seznámení s bezpečnostními požadavky popsanými v tomto návodu k obsluze a údržbě. Takové činnosti mohou způsobit nehody nebo materiální škody.

Je ZAKÁZÁNO provádět montáž, demontáž nebo přepravu stroje osobami bez příslušné kvalifikace nebo bez seznámení s bezpečnostními požadavky popsanými v tomto návodu k obsluze a údržbě. Takové činnosti mohou způsobit nehody nebo materiální škody.

S ohledem na specifický charakter zařízení výrobce navrhuje, aby každý objednatel využíval dopravní prostředky a technický servis výrobce.

Před jakoukoli přepravou nebo přesunem je nutné demontovat napájecí trubici.

Svítilna musí být vždy přepravována nebo přemisťována v originálním obalu výrobce, ve svislé poloze, s anodou směřující nahoru nebo dolů, bez jakýchkoli nárazů nebo otřesů svítilny.

Svítilna musí být vždy přepravována nebo přemisťována v originálním obalu výrobce, ve svislé poloze, s anodou směřující nahoru nebo dolů, bez jakýchkoli nárazů nebo otřesů svítilny.

POZOR: Stroj by měl být přepravován ve svislé poloze.

POZOR: Stroj by měl být přepravován ve svislé poloze.

Vzhledem ke své velikosti a konstrukci vyžaduje stroj po dobu přepravy nebo stěhování demontáž a odpojení některých součástí a jednotek. Je nutné demontovat křehké a drahé součásti a nástroje (které by měly být přepravovány v samostatném kufru). Je nezbytně nutné demontovat generátorovou lampu.

Stroj by měl být přemísťován pomocí zvedacích zařízení - jeřábů, vysokozdvižných vozíků, paletových vozíků - s dostatečnou nosností umožňující bezpečnou přepravu generátoru, přičemž osoby obsluhující tato zvedací zařízení by měly mít všechna platná oprávnění a kvalifikaci vyžadovanou zákonem.

Všechny součásti stroje, které by mohly být poškozeny při přepravě (pokud není použita obalová krabice s vysokou odolností) nebo zvedacími či pohyblivými zařízeními, by měly být vhodně zajištěny (za předpokladu, že jsou demontovány a zabaleny odděleně).

Pro zajištění stabilní polohy zařízení je velmi důležité zajistit vhodnou ochranu stroje po dobu dlouhé přepravy (bezpečnostní pásy, kotevní šrouby), jakož i ochranu a pomoc při přepravě na místě.

Pokud stroj není vybaven vhodným kováním, je možné použít jakékoliv jiné dostupné otvory nebo prvky s dostatečnou odolností, které zajistí správné vyvážení a stabilizaci generátoru a dalších částí stroje.

Hmotnost stroje (cca 1100 kg) je třeba rozhodně zohlednit při plánování přepravy.

5.3 Instalace v místě provozu

V závislosti na stupni složitosti stroje by instalaci v místě provozu měli provést pracovníci objednatele po přečtení tohoto návodu k obsluze a údržbě nebo pracovníci technického servisu výrobce ve spolupráci s pracovníky objednatele.

Nezapomeňte, že správné umístění a instalace svářečky je zásadní pro zajištění její optimální funkce, jakož i pohodlí a bezpečnosti obsluhy v prostředí zařízení.

Objednatel je odpovědný za přípravu místa pro instalaci zařízení, dostupnost a přípravu elektrických přípojek a realizaci konkrétních požadavků technického návrhu a technických přejímacích zkoušek, kterými se celý generátor schvaluje do provozu.

Výrobce poskytne objednateli v tomto ohledu veškeré požadované pokyny a informace.

POZOR: Ujistěte se, že podlaha/povrch/základy, na které má být stroj umístěn, mají dostatečnou odolnost, s ohledem na hmotnost, povrch a rozložení hmotnosti stroje na jeho opěrné body (obvykle nohy).

POZOR: Ujistěte se, že podlaha/povrch/základy, na které má být stroj umístěn, mají dostatečnou odolnost, s ohledem na hmotnost, povrch a rozložení hmotnosti stroje na jeho opěrné body (obvykle nohy).

POZOR: Přístroj musí být řádně vyrovnán a musí mít pevné místo provozu.

POZOR: Přístroj musí být řádně vyrovnán a musí mít pevné místo provozu.

Optimálním místem provozu vysokofrekvenční svářečky je betonový povrch, který není pokrytý nebo je pokrytý velmi tenkou vrstvou nevodivého materiálu.

Povrch by měl být zhotoven v souladu s konkrétním návrhem podle konstrukčních a bezpečnostních norem a podle požadavků na rovnoběžnou, kolmou a rovnou polohu.

UPOZORNĚNÍ: Za splnění výše uvedených podmínek odpovídá výhradně objednatel.

UPOZORNĚNÍ: Za splnění výše uvedených podmínek odpovídá výhradně objednatel.

Po umístění svářečky na zvolené místo je nutné stroj vyrovnat, zkontrolovat jeho technický stav a odstranit všechny závady, které mohly vzniknout během přepravy. Poté generátor vybalte, umístěte, vyrovnejte a upevněte. Vysokofrekvenční lampa generátoru by měla být namontována až na samém konci instalace. Tento úkol je třeba provést se zvláštní pozorností, a to jak při montáži lampy do patice/podstavce, tak při připojování elektrických kontaktů lampy. Připojte konektory ovládacího pultu k příslušně označeným zásuvkám na lisu. Doporučujeme, aby instalace stroje po přepravě byla prováděna pod přímým dohledem zástupce výrobce.

UPOZORNĚNÍ: Pokud výše uvedené úkony provádí zástupce objednatele, měly by být prováděny přesně v souladu s popisem uvedeným v tomto návodu k obsluze a údržbě a/nebo s pokyny poskytnutými výrobcem během technické přejímací zkoušky.

UPOZORNĚNÍ: Pokud výše uvedené úkony provádí zástupce objednatele, měly by být prováděny přesně v souladu s popisem uvedeným v tomto návodu k obsluze a údržbě a/nebo s pokyny poskytnutými výrobcem během technické přejímací zkoušky.

Kvůli vytvářenému magnetickému poli by se v blízkosti stroje neměly nacházet velké kovové předměty. Stroj může ovlivnit provoz elektronických zařízení (rádia, televizorů, počítačů) umístěných v jeho blízkosti, a to v důsledku vysoké vstupní citlivosti uvedených zařízení. Optimálním místem provozu stroje je betonový povrch nezakrytý nebo pokrytý velmi tenkou vrstvou nevodivého materiálu.

5.4 Instalace v místě provozu

5.4.1 Obecné informace

UPOZORNĚNÍ: Výrobce důrazně doporučuje instalovat stroj pouze v průmyslovém prostředí.

UPOZORNĚNÍ: Výrobce důrazně doporučuje instalovat stroj pouze v průmyslovém prostředí.

Stroj, který je předmětem tohoto návodu k obsluze a údržbě, byl navržen a vyroben pro práci v průmyslovém prostředí pro zpracování dopravníkových pásů.

Specifické podmínky provozu zařízení, tj. vysoká vlhkost vzduchu, vysoká teplota, pára a prach, byly konstruktéry stroje zohledněny a nemají vliv na jeho provoz, ale určují přísnější požadavky na provádění preventivních programů.

Stroj nelze používat v prostředí s nebezpečím výbuchu, ve vysoce prašném prostředí, v prostředí s vysokou vlhkostí a/nebo vysokou teplotou a v prostředí s přítomností agresivních výparů (kyselých, zásaditých, organických nebo anorganických, s potenciálně nebo fakticky korozivním účinkem).

Teplota pracovního prostředí by se měla pohybovat v rozmezí +10 °C až +40 °C a relativní vlhkost mezi 30 % a 90 %. Kondenzace vzdušné vlhkosti nebo jakýchkoli agresivních látek na povrchu stroje (nebo kterékoli jeho součásti) není přípustná.

Požaduje se, aby dlouhodobá amplituda teploty během dne v provozní místnosti generátoru nepřekročila 10º C a v případě relativní vlhkosti: 10 %.

Výše uvedené ustanovení se nevztahuje na média nebo látky používané k mazání, konzervaci nebo neagresivní látky používané při výrobě/provozu zařízení.

UPOZORNĚNÍ: Pokud je velký rozdíl mezi venkovní teplotou a teplotou v místnosti, kde je stroj instalován, měl by být přístroj spuštěn po 24 hodinách od jeho montáže v místnosti.

UPOZORNĚNÍ: Pokud je velký rozdíl mezi venkovní teplotou a teplotou v místnosti, kde je stroj instalován, měl by být přístroj spuštěn po 24 hodinách od jeho montáže v místnosti.

5.4.2 Osvětlení

Požadavky na minimální svítivost uvádějí, že na vodorovné provozní ploše by měla být intenzita osvětlení, kterou lze akceptovat v místnostech, kde se lidé zdržují delší dobu, bez ohledu na to, zda se zde vykonávají nějaké zrakové činnosti, 300 lx.

V případě zrakových činností, jejichž náročnost je vyšší než průměrná a kdy je vyžadováno vysoce komfortní vidění, a také v případě, kdy je většina obsluhy starší 40 let, by měla být požadovaná svítivost vyšší než minimální, tj. alespoň 500 lx.

5.4.3 Hluk

Stroj nevytváří hluk na úrovni, která by vyžadovala použití jakýchkoli prostředků nebo zařízení na ochranu osob.

Je však třeba mít na paměti, že každé pracovní prostředí má své vlastní emise hluku, které mohou mít vliv na úroveň hluku vydávaného strojem během jeho provozu.

5.5 Parametry připojení

5.5.1 Elektrická energie

Připojení: 3 x 480V; 50Hz (3P+N+PE), nadproudová ochrana se zpožděním. Instalace zákazníka musí zajistit opatření na ochranu před úrazem elektrickým proudem odpovídající normě EN 60204-1:2001.

POZOR: Po instalaci trubice vždy zkontrolujte napětí žhavicího vlákna - viz technické údaje trubice.

POZOR: Po instalaci trubice vždy zkontrolujte napětí žhavicího vlákna - viz technické údaje trubice.

5.5.2 Stlačený vzduch

Tlak: 0,4 - 0,8 MPa, požadovaná třída čistoty podle ISO8573-1 4-4-4, spotřeba: 70 nl na jeden cyklus.

POZOR: Pokud je tlak v systému koncového uživatele vyšší než 0,8 MPa, musí být snížen na přibližně 0,6 MPa pomocí redukčního ventilu namontovaného na přípojce svářečky.

POZOR: Pokud je tlak v systému koncového uživatele vyšší než 0,8 MPa, musí být snížen na přibližně 0,6 MPa pomocí redukčního ventilu namontovaného na přípojce svářečky.

5.6 Parametry připojení

V závislosti na složitosti systému a kvalifikaci a oprávnění pracovníků provádějí připojení svářečky v místě jejího provozu osoby vybrané objednatelem nebo pracovníci technického servisu výrobce ve spolupráci s pracovníky objednatele, a to za příplatek nebo bezplatně, což je vždy dohodnuto před předáním svářečky objednateli z pracoviště výrobce.

Vždy je nutné zkontrolovat, zda byla všechna připojení provedena v souladu s dokumentací zařízení.

Je třeba konstatovat, že výše uvedené úkoly vyžadují odpovídající kvalifikaci pracovníků, včetně příslušných licencí vydaných příslušnými orgány.

Vztahuje se jak na specializovanou kvalifikaci, tak na absolvované a platné kurzy školení v oblasti bezpečnosti a ochrany zdraví při práci, zejména na rizika spojená s těmito úkoly.

6.0 Provoz

6.1 Příprava stroje na provoz - první uvedení do provozu

POZOR: Abyste mohli stroj používat optimálním a bezpečným způsobem, přečtěte si pozorně všechny pokyny uvedené v tomto návodu k obsluze a údržbě a dodržujte je.

POZOR: Abyste mohli stroj používat optimálním a bezpečným způsobem, přečtěte si pozorně všechny pokyny uvedené v tomto návodu k obsluze a údržbě a dodržujte je.

Je ZAKÁZÁNO provádět jakékoliv práce na svářečce osobami, které nebyly předem proškoleny v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti se zvláštním ohledem na možné riziko vycházející ze stroje.

Je ZAKÁZÁNO provádět jakékoliv práce na svářečce osobami, které nebyly předem proškoleny v obsluze vysokofrekvenčních strojů a v předpisech průmyslové bezpečnosti se zvláštním ohledem na možné riziko vycházející ze stroje.

Za předpokladu, že byly splněny všechny požadavky na instalaci a provedeny úkony popsané v bodě 5, jsme připraveni svářečku poprvé spustit ve výrobním prostředí pracoviště objednatele.

POZOR: První uvedení stroje do provozu by mělo být provedeno za přítomnosti a pod dohledem zástupců výrobce.

POZOR: První uvedení stroje do provozu by mělo být provedeno za přítomnosti a pod dohledem zástupců výrobce.

6.2 Provozní požadavky - obecné pokyny a směrnice

Veškerá nastavení a kalibrace potřebná pro správné provozní parametry zařízení byla provedena výrobcem během montáže a interních testů. Obecná shoda se smluvními technickými požadavky a správná funkce stroje jsou potvrzeny při technické přejímce, která se koná v místě Výrobce za přítomnosti zástupce Objednatele a za použití originálních surovin dodaných Objednatelem pro účely zkoušek.

UPOZORNĚNÍ: Vzhledem ke specifickým vlastnostem zařízení, která vyzařují vysokofrekvenční energii, je nutné provádět určitá měření v místě provozu zařízení v místě objednatele. Ze stejného důvodu je velmi důležité, aby zařízení mělo pevné místo provozu.

UPOZORNĚNÍ: Vzhledem ke specifickým vlastnostem zařízení, která vyzařují vysokofrekvenční energii, je nutné provádět určitá měření v místě provozu zařízení v místě objednatele. Ze stejného důvodu je velmi důležité, aby zařízení mělo pevné místo provozu.

PŘED ZAHÁJENÍM PROVOZU JE BEZPODMÍNEČNĚ NUTNÉ KONTROLOVAT:

- Účinnost opatření na ochranu před úrazem elektrickým proudem;

- Napájecí napětí - hodnota a správnost zapojení fází;

- Směr otáčení motoru (je-li to vhodné);

- Napětí žárovky;

UPOZORNĚNÍ: Napětí žárovky musí být stejné, jako je uvedeno v datovém listu výrobku - je možné jej upravit pomocí odboček na primární straně žárovkového transformátoru.

UPOZORNĚNÍ: Napětí žárovky musí být stejné, jako je uvedeno v datovém listu výrobku - je možné jej upravit pomocí odboček na primární straně žárovkového transformátoru.

UPOZORNĚNÍ: Vzhledem ke specifickému charakteru zařízení je vždy nutné varovat a informovat personál o vysokém napájecím napětí anody lampy a o možném riziku smrtelného úrazu elektrickým proudem o napětí až 8000 VDC.

UPOZORNĚNÍ: Vzhledem ke specifickému charakteru zařízení je vždy nutné varovat a informovat personál o vysokém napájecím napětí anody lampy a o možném riziku smrtelného úrazu elektrickým proudem o napětí až 8000 VDC.

UPOZORNĚNÍ: Po instalaci je třeba lampu asi hodinu předehřívat.

UPOZORNĚNÍ: Po instalaci je třeba lampu asi hodinu předehřívat.

- Umístění držáku k základně pracovního stolu;

- Emise elektromagnetického pole - po nastavení svařovacích parametrů, v průběhu svařování;

POZOR: Vysokofrekvenční svářečka je zdrojem neiontového elektromagnetického záření. Po instalaci stroje u kupujícího musí být provedeno měření neiontového záření. Měření záření by měla provádět autorizovaná společnost.

POZOR: Vysokofrekvenční svářečka je zdrojem neiontového elektromagnetického záření. Po instalaci stroje u kupujícího musí být provedeno měření neiontového záření. Měření záření by měla provádět autorizovaná společnost.

POZOR: Stroj musí pracovat na pevném pracovním místě, protože transpozice vyžaduje nové měření intenzity neiontového záření.

POZOR: Stroj musí pracovat na pevném pracovním místě, protože transpozice vyžaduje nové měření intenzity neiontového záření.

UPOZORNĚNÍ: Osobám s implantovaným kardiostimulátorem je zakázáno zdržovat se v zóně aktivního neiontového záření.

UPOZORNĚNÍ: Osobám s implantovaným kardiostimulátorem je zakázáno zdržovat se v zóně aktivního neiontového záření.

UPOZORNĚNÍ: Výrobce doporučuje, aby se v zóně aktivního neiontového záření nenacházely těhotné nebo kojící ženy.

UPOZORNĚNÍ: Výrobce doporučuje, aby se v zóně aktivního neiontového záření nenacházely těhotné nebo kojící ženy.

DŮLEŽITÉ: Pokud došlo k náhodnému připojení vysokonapěťových obvodů při odpojené anodě nebo je vadná lampa generátoru, je nutné vybití vysokonapěťových filtračních kondenzátorů jejich krátkodobým zkratováním s krytem.

DŮLEŽITÉ: Pokud došlo k náhodnému připojení vysokonapěťových obvodů při odpojené anodě nebo je vadná lampa generátoru, je nutné vybití vysokonapěťových filtračních kondenzátorů jejich krátkodobým zkratováním s krytem.

POZOR: Všechny činnosti při uvádění do provozu a měření, kdy je úroveň bezpečnosti nižší (otevřené ochranné clony, zablokované klíčové spínače), musí trvat co nejkratší dobu a co nejrychleji musí být zajištěna plná úroveň bezpečnosti provozu stroje.

POZOR: Všechny činnosti při uvádění do provozu a měření, kdy je úroveň bezpečnosti nižší (otevřené ochranné clony, zablokované klíčové spínače), musí trvat co nejkratší dobu a co nejrychleji musí být zajištěna plná úroveň bezpečnosti provozu stroje.

UPOZORNĚNÍ: Veškeré kontrolní a měřicí činnosti je třeba provádět po kontrole, zda jsou přepínače pro nastavení anodického napětí v poloze 0 - OFF (neplatí pro měření emise elektromagnetického pole).

UPOZORNĚNÍ: Veškeré kontrolní a měřicí činnosti je třeba provádět po kontrole, zda jsou přepínače pro nastavení anodického napětí v poloze 0 - OFF (neplatí pro měření emise elektromagnetického pole).

POZOR: Veškeré kontrolní a měřicí činnosti musí provádět výhradně oprávněný personál.

POZOR: Veškeré kontrolní a měřicí činnosti musí provádět výhradně oprávněný personál.

VŽDY JE ZAKÁZÁNO zahájit svařovací proces, tj. zapnout vysoké napětí lampy, která iniciuje vysokofrekvenční napětí na izolovaném držáku elektrody, když je snížena bezpečnostní úroveň provozu zařízení.

VŽDY JE ZAKÁZÁNO zahájit svařovací proces, tj. zapnout vysoké napětí lampy, která iniciuje vysokofrekvenční napětí na izolovaném držáku elektrody, když je snížena bezpečnostní úroveň provozu zařízení.

Stroj je uzpůsoben pro práci v automatickém cyklu. Automatický režim je standardním režimem provozu zařízení během výrobního procesu.

Vysokofrekvenční svářečka umožňuje provoz v ručním režimu pro účely nastavení.

Obsluha stroje by měla vždy nosit standardní pracovní oděv a protiskluzovou obuv.

Pracovní prostředí zařízení, podlaha a ruční držáky a úchyty musí být vždy čisté a zbavené jakéhokoli znečištění, mastnoty nebo bláta, aby se riziko uklouznutí nebo pádu snížilo na nejnižší možnou míru.

Nikdy nepoužívejte provozní stroj bez pevných nebo pohyblivých ochranných prvků. Pravidelně kontrolujte, zda jsou všechny ochranné clony a všechny ostatní ochranné prvky správně namontovány a zda správně fungují.

Přímý kontakt se strojem mohou mít pouze oprávněné osoby, které jsou řádně proškoleny v obsluze stroje a v oblasti bezpečnosti a ochrany zdraví při práci.

Každá obsluha zařízení musí být poučena o funkcích ochranných prvků stroje a jejich správném používání.

V okolí zařízení (asi 1,5 m kolem generátoru a lisu) se nesmí nacházet žádné předměty, které by mohly narušit provoz zařízení. Tento prostor musí být udržován v čistotě a musí být řádně osvětlen.

Nikdy nepoužívejte manipulátory stroje nebo ohebné trubky jako držáky. Nezapomeňte, že jakýkoli náhodný pohyb manipulátoru zařízení může omylem spustit svařovací proces, změnit parametry nebo dokonce způsobit poruchu stroje či poškodit jeho nástroje.

JE POVINEN informovat vedoucího a/nebo dopravní personál o všech případech nesprávné činnosti zařízení.

JE POVINEN informovat vedoucího a/nebo dopravní personál o všech případech nesprávné činnosti zařízení.

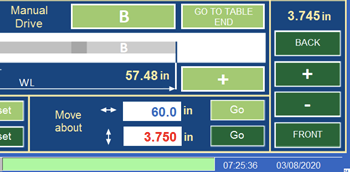

6.3 Ovládací prvky a indikátory dostupné pro obsluhu

Všechny ovládací prvky a ukazatele svářečky lze snadno nalézt buď na její konstrukci, nebo na ovládacím pultu. Než se obsluha stroje pustí do práce, měla by se seznámit s rozmístěním ovládacích prvků a ukazatelů na stroji i s funkcemi, které ovládají.

Úplný seznam výše uvedených ovládacích prvků a ukazatelů, které má obsluha k dispozici, je přiložen níže:

- HLAVNÍ PŘEPÍNAČ - spínač (obr. 3) určený k zapínání a vypínání přívodu elektrické energie. 1-ON znamená, že je spínač zapnutý, zatímco poloha 0-OFF znamená, že je spínač vypnutý.

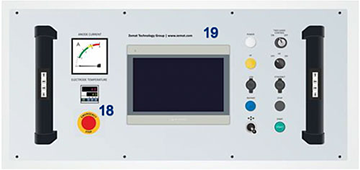

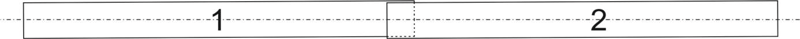

Obr.5. Uspořádání ovládacích prvků a indikátorů na ovládacím panelu I: 2 - POWER; 3 - DVOURUČNÍ OVLÁDÁNÍ OFF/ON; 4 - HF; 5 - HF OFF/ON; 6 - USB; 7 - ETHERNET; 8 - RESTART; 9 - STOP; 10 - JOISTIC; 11 - START; 12 - elektroda nahoru; 13 - otočit doleva; 14 - otočit doprava; 14 - elektroda dolů.

-

POWER - indikátor, který bliká bíle, když je stroj připojen k napájení (obr. 5).

-

OVLÁDÁNÍ DVĚMA RUKAMI OFF / ON - klíčový spínač (obr. 5) pro aktivaci režimu ovládání stroje dvěma rukama. Přepínač se vztahuje k tlačítkům umístěným na černých rukojetích a elektrodě pro funkce zvedání a spouštění v joysticku. Přepínač v poloze ON - znamená, že pro aktivaci tlačítek je třeba stisknout obě tlačítka pro stejnou funkci, čímž joystick ztratí funkci elektrody pro zvedání a spouštění. Přepínač v poloze OFF znamená možnost ovládání pomocí jednoho tlačítka a to, že elektroda se zvedá a spouští pomocí joysticku.

POZOR..! Přepínání mimo . obouruční ovládání režim umožňuje práce operace jednodušší; nicméně to výrazně zvyšuje nehodovost riziko. Pouze . autorizované a správně vyškoleni, odpovědná osoba by měl mít klíč pro vypínač.

POZOR..! Přepínání mimo . obouruční ovládání režim umožňuje práce operace jednodušší; nicméně to výrazně zvyšuje nehodovost riziko. Pouze . autorizované a správně vyškoleni, odpovědná osoba by měl mít klíč pro vypínač. -

HF - pokud indikátor bliká žlutě, znamená to, že je zapnutý proces HF svařování (obr. 5).

- HF OFF/ON - přepínač, kterým lze vf proud uvolnit nebo pozastavit (když je v režimu "VF"). OFF to znamená, že nelze provést vysokofrekvenční svar.)

Pokud se jedná o standardní postup svařování, je třeba HF OFF/ON přepínač by měl být v NA pozice.Pokud je přepínač VF OFF/ON přepnut do polohy OFF, znamená to, že pracovní cyklus lze provést bez uvolnění VF proudu.

Pokud se jedná o standardní postup svařování, je třeba HF OFF/ON přepínač by měl být v NA pozice.Pokud je přepínač VF OFF/ON přepnut do polohy OFF, znamená to, že pracovní cyklus lze provést bez uvolnění VF proudu. -

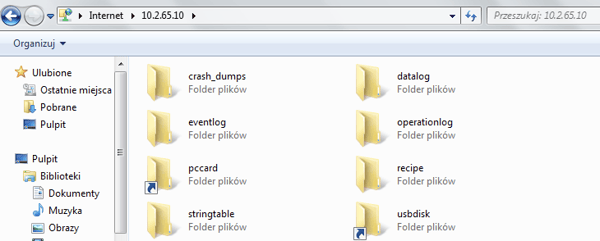

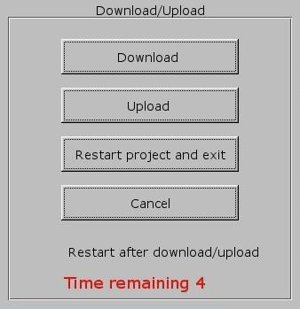

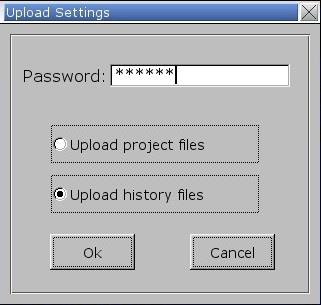

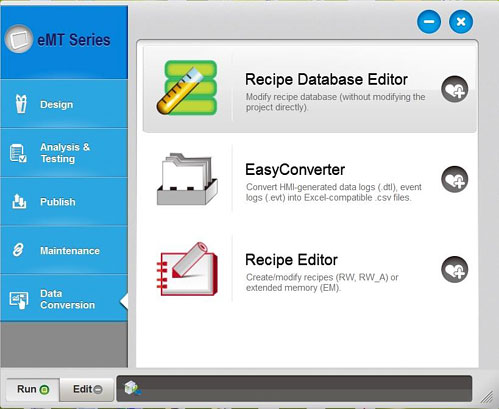

Slot USB - slot(obr. 5), do kterého lze vložit paměťovou kartu USB pro ukládání svařovacích parametrů a historie zpráv; umožňuje také ukládání receptů uložených v panelu HMI.

-

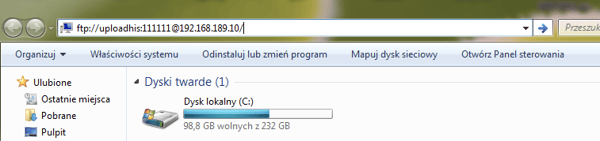

SlotETHERNET - slot (Obr. 5), do kterého se připojuje kabel Ethernet, pokud je vyžadována diagnostika stroje online a umožňuje přístup k internetu.

-

RESTART - modré tlačítko (obr. 5), které se používá k restartování řídicího a ochranného systému stroje, kdykoli se na panelu HMI zobrazí alarmové hlášení.

-

STOP - černé tlačítko (obr. 5) je určeno k vypnutí procesu vysokofrekvenčního svařování.

-

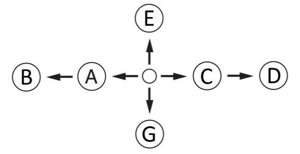

JOYSTIC - joystick (obr. 5, obr. 7) slouží k pohybu svařovací elektrody dopředu a dozadu a k jízdě stroje doleva nebo doprava s pomalým rozjezdem pro snadné polohování. Pomocí joysticku však můžete elektrodu spouštět nebo zvedat pouze tehdy, když je aktivován obouruční režim. K dispozici jsou dvě rychlosti pojezdu:

- "pomalý" - (obr. 6 - A, C, E, G) rychlost pohybu je určena parametrem umístěným v servisním menu panelu HMI - Rychlost pohonu MANUAL - SLOW.

- "rychlý" - (obr. 6 - B, D) rychlost pohybu je určena parametrem umístěným na panelu servisního menu HMI - Rychlost pohonu MANUAL - FAST .

Obr. 6. Polohy joysticku:

A - pomalý přesun z hlavy do hlavy vlevo, B - rychlý přesun z hlavy do hlavy do vlevo,

C - pomalý pohyb z hlavy na vpravo,

D - rychlý pohyb z hlavy na vpravo,

E - elektroda nahoru,

F - elektroda dolů,

-

START - zelené tlačítko (obr. 5) se používá pro zapnutí procesu vysokofrekvenčního svařování.

-

nahoru šipka - dva tlačítka na adrese . černá rukojeti na adrese . panel obsluhy (Obr. 5, Obr. 7) použité pro aktivace . elektrody na horní pozice. Když . obouruční operace režim je aktivováno, oba tlačítka by měla být stisknuty současně

nahoru šipka - dva tlačítka na adrese . černá rukojeti na adrese . panel obsluhy (Obr. 5, Obr. 7) použité pro aktivace . elektrody na horní pozice. Když . obouruční operace režim je aktivováno, oba tlačítka by měla být stisknuty současně -

vlevo šipka - dva tlačítka na adrese . černá rukojeti na adrese . panel obsluhy (Obr. 5, Obr. 7) umožňující . stroj na přesunout vlevo. Když . dvě ruce operace režim je aktivováno, oba tlačítka by měl být stisknuty současně.

vlevo šipka - dva tlačítka na adrese . černá rukojeti na adrese . panel obsluhy (Obr. 5, Obr. 7) umožňující . stroj na přesunout vlevo. Když . dvě ruce operace režim je aktivováno, oba tlačítka by měl být stisknuty současně. -

vpravo šipka - dva tlačítka na adrese . černá rukojeti na adrese . panel obsluhy (Obr. 5, Obr. 7) požadované umožňující . stroj na přesunout vpravo. Když se obouruční operace režim je aktivováno, oba tlačítka by měl stisknout současně.

vpravo šipka - dva tlačítka na adrese . černá rukojeti na adrese . panel obsluhy (Obr. 5, Obr. 7) požadované umožňující . stroj na přesunout vpravo. Když se obouruční operace režim je aktivováno, oba tlačítka by měl stisknout současně. -

dolů šipka - dva tlačítka na adrese . černá rukojeti na adrese provozovatele panel (Obr. 5, Obr. 7) použité pro aktivace . elektrody do nižších pozice. Když . obouruční operace režim je aktivováno, obě tlačítka musí být lisy na . totéž čas.

dolů šipka - dva tlačítka na adrese . černá rukojeti na adrese provozovatele panel (Obr. 5, Obr. 7) použité pro aktivace . elektrody do nižších pozice. Když . obouruční operace režim je aktivováno, obě tlačítka musí být lisy na . totéž čas.

Obr. 7. Uspořádání ovládacích prvků a indikátorů an ovládacího panelu :

12 - elektroda up;

13. otočte doleva; 14. otočte doprava;

14. elektrodou dolů

15. ANODOVÝ PROUD;

16. TEPLOTA ELEKTRODY;

17. NOUZOVÉ ZASTAVENÍ;

-

ANODOVÝ PROUD - panelový ampérmetr (obr. 5) má indikovat hodnotu intenzity proudu v La anodovém obvodu a měl by obsluze umožnit vizuální kontrolu svařovacího procesu (Charakteristika generátoru při plném zatížení).

-

ELEKTRODA TEPLOTA - a termoregulace (obr.6). ) slouží k regulaci teploty elektrody . Tímto se řídí systém, který stabilizuje teplotu elektrody . Tlačítko , Temp Regulation v okně Main obrazovky dotykového panelu se používá k aktivaci funkce stabilizace teploty . Návod k obsluze vztahující se k teplotě E5CC naleznete v příloze .

Obr. 8 Ovládací panel;

18.- NOUZOVÉ ZASTAVENÍ;

19. - HMI; - EMERGENCY STOP - . červená hřibovité tlačítko (Obr. 5) to je a tlačítko že by měl být lisované pouze když . funkce z . stroj potřebujete na být zastaveno okamžitě nebo když cokoli ohledně stroj funkce nebo . provozovatele okolí póza a hrozba na výroba nebo bezpečnost.

Na stránkách EMERGENCY STOP tlačítko by měl ne být nadužívány, to je údajně na být použité pouze v případě nouzové situace.

Na stránkách EMERGENCY STOP tlačítko by měl ne být nadužívány, to je údajně na být použité pouze v případě nouzové situace. -

PANEL HMI - dotykový panel (obr. 5) by měl sloužit ke změně parametrů nastavení stroje a měl by se stát spolehlivým zdrojem informací o aktuálním stavu svářečky. Více informací o provádění servisního postupu vztahujícího se na dotykový panel naleznete v kapitole 6.6.

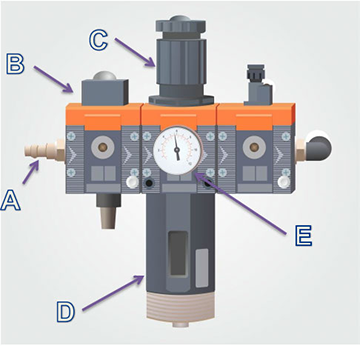

Obr. 9. KOMPRESOVANÝ VZDUCH PŘÍPRAVA SYSTÉM.

-

Přípravastlačeného vzduchu SYSTÉM (obr. 9) - se skládá z:

A. Svorka stlačeného vzduchu, do které by měla být připojena hadice stlačeného vzduchu. Hadice má systému dodávat stlačený vzduch v rozsahu 0,4 až 0,8 MPa;

B. Na ručně provozované na adrese komprimované vzduch vypínání ventil (v objednávka k otevření ventilu - otočit do vlevo a nastavte na Zapnutá poloha; a odbočit doprava - do polohy OFF - ventil je zavřený);

C. Na komprimované vzduch terminál na který . komprimované vzduch hadice by měla být připojen. Na stránkách hadice je údajně na poskytnout . systém s . rozsah stlačeného vzduchu od 0,4 do 0.8 MPa; 0,6 M

Úroveň tlaku v pneumatickém systému nikdy nepřekročí úroveň tlaku pohánějícího stroj.

Úroveň tlaku v pneumatickém systému nikdy nepřekročí úroveň tlaku pohánějícího stroj.

D. Filtr stlačeného vzduchu spolu s mechanismem uvolňování kondenzované vody;

E. Manometr ukazující úroveň tlaku v systému stlačeného vzduchu stroje;

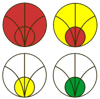

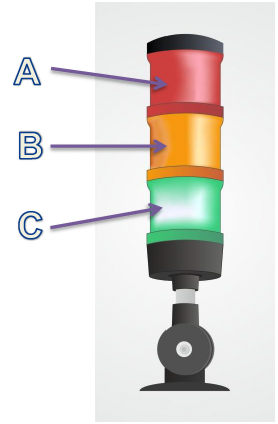

Obr. 10. Sloup signálního světla:

A - červená barva;

B - oranžová barva;

C - zelená barva

21. SIGNÁLNÍ SVĚTLO Sloupek (Obr. 10):

A. Červená barva signalizuje poruchu a v stejném čase by se měla alarmová zpráva zobrazit na dotykovém panelu HMI .

Na stránkách alarm masáže jsou smazáno a . červená světlo na adrese . sloupek signálního světla přestane blikat když RESTART je stisknuto tlačítko .

Na stránkách alarm masáže jsou smazáno a . červená světlo na adrese . sloupek signálního světla přestane blikat když RESTART je stisknuto tlačítko .

Na adrese v případě, že úsilí bylo marné a poplach zpráva nebyla . smazána když . RESTART . mělo adresu . . stisknuto takže by mohlo znamenat že . příčinu . poruchy výskytu měl ne ještě nebyly odstraněny.

Viz . kapitola 6.6.2. pro další . použití na . poplachové masáže.

B. Oranžová barva signalizuje, že vysokofrekvenční svářečka začíná pracovat.

C. Zelená barva znamená, že stroj je připraven k práci.

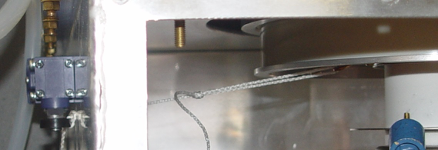

Obr. 11. Jeden z laserových indikátorů umístěných na pravé straně svařovací hlavy .

22. Lasery nainstalované na svařovací hlavě (obr. 11. ) používají pro projekci svařovací linie na svařovaný/tavený materiál. Užitečné pro umísťování a polohování materiálu podél svařovací linie. Jsou zapínány přímo z dotykového panelu HMI.

|

|

|

Laser je k označení linie NA MATERIÁLU v pozici elektrody a jejího držáku nahoru. Laser NESVÍTÍ NENÍ / MUSÍ NENÍ svítit na přední nebo zadní okraj elektrody xml-ph-003.

Postup regulace laserem:

1. Položte materiál na stůl a spusťte držák s elektrodou na stůl,

2. Nakreslete fixem čáru, která obkreslí přední a případně i zadní okraj elektrody (pokud jsou na jedné straně namontovány dva lasery),

3. Zvedněte elektrodu nahoru a nastavte laser/lasery na nakreslené čáry, případně s takovým posunem od těchto čar, jaký si obsluha přeje pro umístění fólie,

4. Dávejte pozor, aby se materiál nepohyboval.

|

|

|

Obr. 12 Nárazník

23. Boční nárazníky instalované na obou stranách svařování hlavy (Obr. 9). ), zabraňují tomu, aby se stroj srazil s kýmkoli nebo čímkoli. Jakýkoli náraz na nárazník bude mít za následek okamžité odpojení hnacího systému stroje; to bude indikováno zprávou : OPEN xml-ph-.

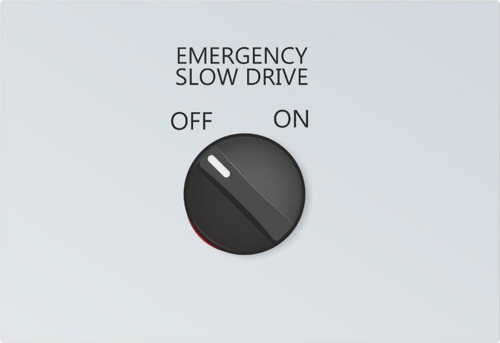

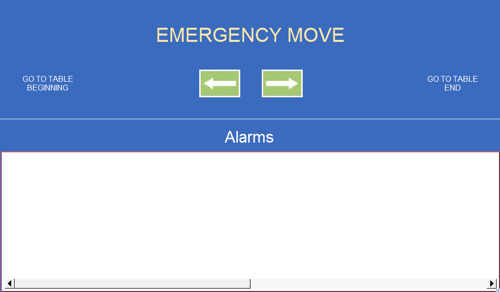

Obr. 13 Nouzový pohyb

23. N ouzový pohyb - přepínač se používá ke změně provozního režimu. V případě překážky a zastavení na to. Přepínač deaktivuje boční nárazníky a umožňuje výjezd z překážky . Po přepnutí přepínače do polohy I na HMI , se objeví "nouzové výjezdy" okno v které má uživatel má možnost volby z pomocí navigačních šipek projet svařovací hlavou vlevo nebo . Přepnutím přepínače do polohy 0 se aktivují boční nárazníky a se obnoví správný provozní režim stroje .

|

|

|

POZOR! Vzhledem k tomu, že výše uvedený systém musí fungovat bezchybně, důrazně doporučujeme provést nastavení omezovače výšky tak, aby indikoval spodní polohu elektrody. Nevhodné nastavení posuvného ovladače výšky koncového spínače může mít za následek jak samovolné nouzové zvednutí elektrody, tak zobrazení následujícího poplašného hlášení na displeji HMI: NOUZOVÉ ZVEDNUTÍ ELEKTRODY.

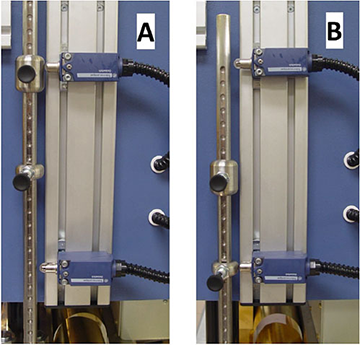

POZOR! Vzhledem k tomu, že výše uvedený systém musí fungovat bezchybně, důrazně doporučujeme provést nastavení omezovače výšky tak, aby indikoval spodní polohu elektrody. Nevhodné nastavení posuvného ovladače výšky koncového spínače může mít za následek jak samovolné nouzové zvednutí elektrody, tak zobrazení následujícího poplašného hlášení na displeji HMI: NOUZOVÉ ZVEDNUTÍ ELEKTRODY.Koncové spínače pro výšku elektrody:

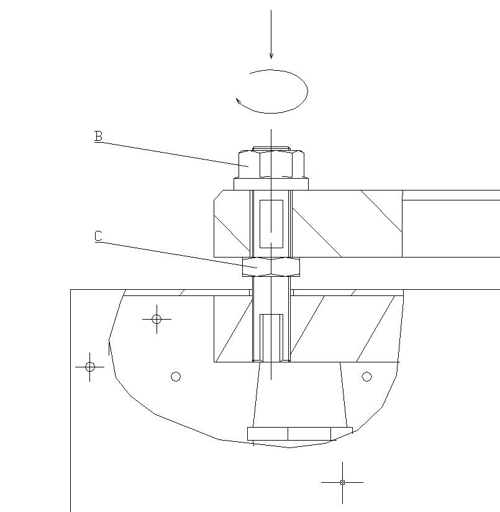

- horní hranice spínač - při zapnuto na (obr. 14-. A) označuje horní polohu elektrody . Nastavení posuvníku , který aktivuje spínač , musí být provedeno , když maximální horní polohu elektrody má na změnit. Pokud bude koncový spínač posunut příliš vysoko , nebude zapnutí v horní poloze elektrody možné - svařovací cyklus nebude dokončen a cyklus pohonu stroje nebude možný . Pokud na druhé straně , je příliš nízko - elektroda nebude zvednuta do dostatečné výšky po svařovacím cyklu a může během svého pohonu zachytit svařovaný materiál a způsobit jeho poškození.

- Dolní mez spínač - při vypnutém vypnuto (obr. 14-.B) označuje spodní elektrodu polohu nad pracovní tabulkou . Nastavení sklíčka na tohoto spínače by mělo být provedeno vždy, když byla elektroda vyměněna (při nové elektrodě je o a výšce odlišná. než předchozí ) a když dojde k významné změně v tloušťce svařovaného materiálu. Spodní mezní spínač je také prvkem systému , který chrání ruce obsluhy před rozdrcením. Pokud jeho nastavení není provedeno správně, ochranný prvek proti rozdrcení (ZTG Anti-CRUSH) se aktivuje a způsobí automatické zvednutí elektrody do její horní polohy. Koncový spínač musí být umístěn v takové výšce , která způsobí, že bude rolovací kolečko spínače zatlačeno do dolním jezdcem z . výšky elektrody umístěné na tyči od okamžiku, kdy se elektroda dotkne svařovaného materiálu. (Obr. 14- B).

Obr. 14 Koncové spínače indikující polohu elektrody:

A - horní poloha;

B - spodní poloha.

Úprava postup a určování . . výšky . . dolního koncového spínače:

- umístěte materiál, který se má svařovat, na pracovní stůl,

- vložte elektrodu do držáku nástroje a ji zajistěte ,

- spusťte držák elektrody s elektrodou na materiál , tak , aby se elektroda jen dotýkala , aniž byste na ni jakkoli tlačili (ponechte mezeru maximálně 5 mm / 1/8 palce); v této poloze ponechte .

- přesuňte spodní kovový jezdec na tyči do polohy, která odpojí spodní koncový spínač (spínací váleček je přímo na jezdci (obr. 14- B),

- pokud není možné nastavit kovový jezdec do vhodné výšky kvůli jeho krokovému nastavení (každých 15 mm), povolte dva šrouby držící koncový spínač a přesuňte jej do aretační polohy s válečkem na spodní kovový jezdec výšky elektrody (obr. 14- B), poté šrouby utáhněte.

- zvedněte rukojeť s elektrodou do horní polohy,

- pokud není možné nastavit indikátor do vhodné výšky kvůli jeho stupňovitému nastavení (každých 15 mm), povolte dva šrouby upevňující spínač a přesuňte jej do takové polohy, aby se jeho váleček přesunul na spodní indikátor výšky elektrody (obr. 14- B), poté šrouby utáhněte.

POZOR! Manipulace s koncovým spínačem indikujícím spodní polohu elektrody s výjimkou výše uvedené polohy je přísně zakázána. Nerespektování varování výrobce může vést k vážnému selhání stroje a v důsledku toho k vážným poraněním těla.

POZOR! Manipulace s koncovým spínačem indikujícím spodní polohu elektrody s výjimkou výše uvedené polohy je přísně zakázána. Nerespektování varování výrobce může vést k vážnému selhání stroje a v důsledku toho k vážným poraněním těla.

Na adrese navíc, . stroj má . vybaven . . další elektrodou, která umožňuje svařování bez . použití . uzemnění elektrody. Po instalaci tohoto druhu . elektrody na . držáku a spuštění na spouštět .., . další limit se aktivuje spínač, který brání pohybu uzemnění ..

6.5 Regulátor provozní teploty E5CC

Teplotní řídicí jednotka se používá k řízení teploty elektrody. Naprogramování správné teploty elektrody je nutné pro správný průběh svařovacího procesu. Teplota by měla být zvolena experimentálně. Níže je je popis z displeje a ovládacího panelu teplotní řídicí jednotky (obr. 15).

Obr. 15. Displej a ovládací panel termoregulace.

- Zobrazení se čtyřmi číslicemi (bílými) , které zobrazují skutečnou hodnotu teploty . V režimu nastavení parametrů zobrazí přítomný znak editovaného parametru.

- Zobrazení se čtyřmi číslicemi (zelená) , které zobrazují aktuální objednanou hodnotu teploty. V režimu nastavení parametru zobrazí současnou aktuální hodnotu editovaného parametru .

- Ovládací tlačítka:

přesunout tlačítko. Stisknutí tento tlačítko příčina na editovat další číslice z upraveného čísla.

přesunout tlačítko. Stisknutí tento tlačítko příčina na editovat další číslice z upraveného čísla.

- tlačítko "DOWN" způsobují nízkou upraveno číslice po jednom.

- tlačítko "DOWN" způsobují nízkou upraveno číslice po jednom.

- tlačítko "UP" způsobí zvýšení editované číslice podle jedna.

- tlačítko "UP" způsobí zvýšení editované číslice podle jedna.

Na adrese . editace parametrů přejděte do okna další parametr

Na adrese . editace parametrů přejděte do okna další parametr

Long tisk tento tlačítko (min. 3sec.) příčina předat na edice režim z opustit parametr. Pokud systém práce na adrese edice režim, stisknutí tlačítko způsobí návrat na . hlavní okno

Long tisk tento tlačítko (min. 3sec.) příčina předat na edice režim z opustit parametr. Pokud systém práce na adrese edice režim, stisknutí tlačítko způsobí návrat na . hlavní okno

NASTAVENÍ OVLADAČE - OBJEDNANÉ HODNOTA TEPLOTY

Na změna objednáno hodnota potřebujete na krátký tisk tlačítko (Obr. 15)  nebo

nebo  . To způsobilo přechod do režimu editace parametrů. Dostupné číslo, které se bude upravovat, je signalizováno rychlým blikáním. Tlačítky "UP"

. To způsobilo přechod do režimu editace parametrů. Dostupné číslo, které se bude upravovat, je signalizováno rychlým blikáním. Tlačítky "UP"  nebo "DOWN"

nebo "DOWN"  nastavte hodnotu tohoto čísla, poté stiskněte tlačítko "move".

nastavte hodnotu tohoto čísla, poté stiskněte tlačítko "move".  , které se přesunou na další pozici k editaci.

, které se přesunou na další pozici k editaci.

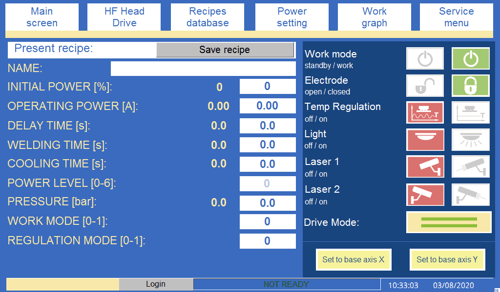

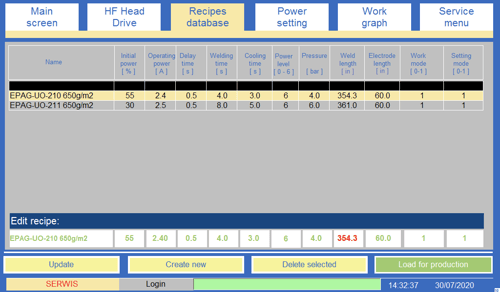

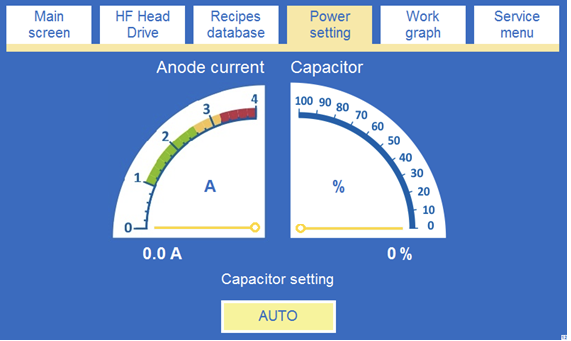

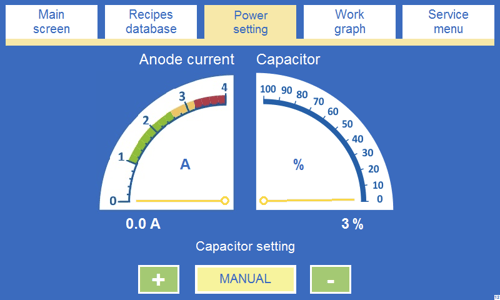

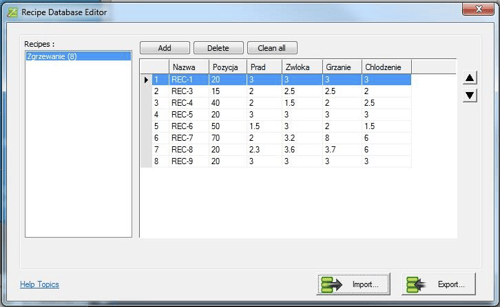

6.6 Programování a ovládání dotykového panelu HMI

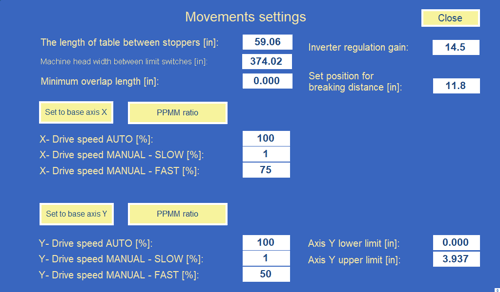

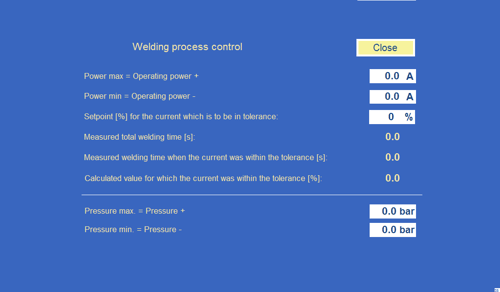

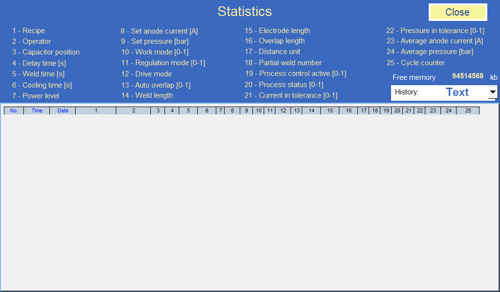

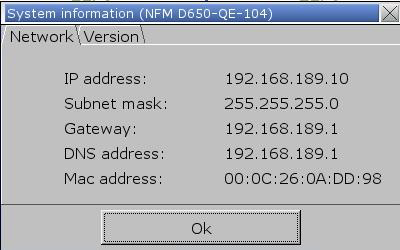

POZOR! Každá hodnota parametru vyobrazená na grafice tohoto návodu je náhodná a obsluha stroje by ji neměla brát v úvahu. Hodnoty parametrů by měly vycházet z praktických zkušeností uživatele, protože se mohou hluboce lišit podle typu svařovaného materiálu nebo implementovaného přístrojového vybavení.

POZOR! Každá hodnota parametru vyobrazená na grafice tohoto návodu je náhodná a obsluha stroje by ji neměla brát v úvahu. Hodnoty parametrů by měly vycházet z praktických zkušeností uživatele, protože se mohou hluboce lišit podle typu svařovaného materiálu nebo implementovaného přístrojového vybavení.

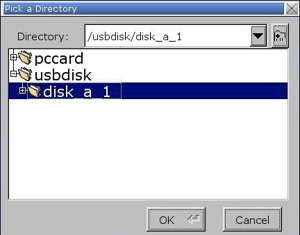

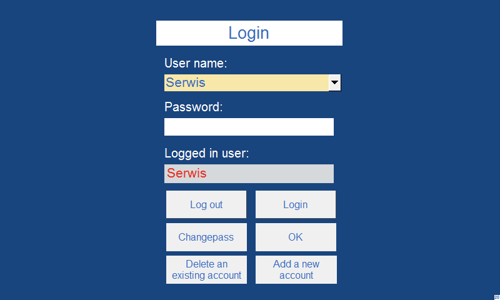

![]() Na panelu HMI jsou všechny editovatelné hodnoty parametrů zobrazeny na bílém pozadí. Pro zobrazení parametru musí uživatel stisknout jeho hodnotu, v důsledku čehož by se měla otevřít klávesnice na obrazovce. Údaje lze uložit stisknutím klávesy Enter.

Na panelu HMI jsou všechny editovatelné hodnoty parametrů zobrazeny na bílém pozadí. Pro zobrazení parametru musí uživatel stisknout jeho hodnotu, v důsledku čehož by se měla otevřít klávesnice na obrazovce. Údaje lze uložit stisknutím klávesy Enter.

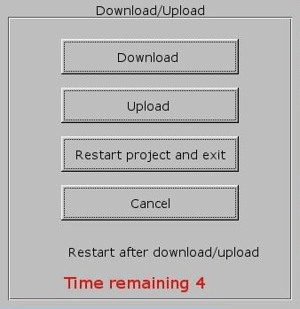

6.6.1 Připojení ke zdroji napájení

Krátce po připojení stroje ke zdroji napájení se na displeji HMI zobrazí okno alarmu a následující zpráva:

#A001 NOUZOVÉ ZASTAVENÍ

#K001 STISKNĚTE TLAČÍTKO RESTARTU

Podle této situace je třeba stroj restartovat, proto je třeba stisknout modrou klávesu RESTART . Poté musíme počkat 30 sekund, než bude stroj připraven k práci a přejde do pohotovostního režimu, což poznáme podle následujících skutečností: světelný indikátor ve sloupci světelné signalizace bliká zeleně a lišta průběhu zobrazená v hlavním okně HMI bliká zeleně. V případě, že alarmová masáž z displeje HMI nezmizí, viz kapitola 0.

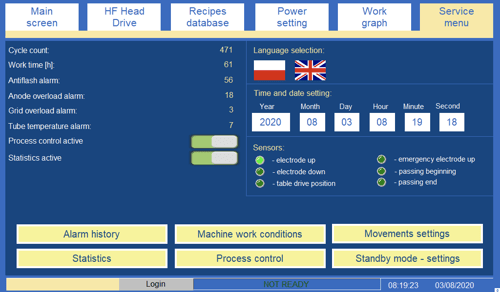

6.6.2 Výstražné zprávy

Když dojde k poruše stroje nebo když se zapne některý z ochranných systémů nebo když jsou zjištěny jiné abnormality ve fungování stroje, pak se na dotykovém panelu HMI zobrazí jedno z alarmových hlášení. Všechna alarmová hlášení se vymažou pomocí tlačítka RESTART .Typy masáží s alarmem:

#A001 EMERGENCY STOP - tento druh zprávy se zobrazí, když:

- stroj je zapnutý zapnutý - bezpečnostní obvod stroje musí být vždy zkontrolován, když je stisknuto tlačítko RESTART ,

- červené hřibovité EMERGENCY STOP tlačítko bylo stisknuto a se zaseklo. Je potřeba aby bylo odjištěno otočením jeho hlavy na doprava.

#A002 TUBE TEMPERATURE - tento typ z masáže znamená že buď že chlazení trubice s pojezdovou vlnou neexistuje nebo že dochází k poruše chladicího systému a je zobrazeno když:

- pojistky , které mají chránit , aby chránily napájecí napájecí obvod z ventilátoru , který by měl ochlazovat pojízdnou vlnovou trubici , jsou odpojeny;

- stykač , který má spustit , aby spustil ventilátor , který má ochlazovat trubice je buď vypnutá , nebo poškozená;

- trubice termální ochrana systém se vloží do operace, která znamená, že . putovní vlna trubka dostal vyhřívané stránky nahoru na příliš vysoká teplota a jako výsledek trubka pásová závlačka kolík, který měl . připojeno na limit přepínač pomocí šňůra se rozpojila.

Obr.16. Systém tepelné ochrany trubek.

Kolíček je připájen k pásku trubky pomocí pájky s bodem tání mnohem nižším, než při kterém se trubička přehřála (poškodila). Pokud teplota výbojky příliš vzroste, závlačka vypadne z pásku a v důsledku toho se spustí koncový spínač, současně se zobrazí poplašné hlášení a přeruší se napájení žhavení trubice. Poté je třeba odstranit příčinu přehřátí.

POZOR! Šňůra by neměla být připevněna k žádným jiným částem stroje kromě závlačky pásu, který byl přišroubován k trubce. Nerespektování citovaného upozornění může mít za následek zablokování koncového spínače, což může vést k přehřátí trubky s pojezdovou vlnou a v důsledku toho k jejímu poškození.

POZOR! Šňůra by neměla být připevněna k žádným jiným částem stroje kromě závlačky pásu, který byl přišroubován k trubce. Nerespektování citovaného upozornění může mít za následek zablokování koncového spínače, což může vést k přehřátí trubky s pojezdovou vlnou a v důsledku toho k jejímu poškození.

![]() If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) tak, aby bylo možné opravenou část znovu připevnit k trubce.

If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC) tak, aby bylo možné opravenou část znovu připevnit k trubce.

Přehřátí trubice může být způsobeno:

- nečistoty v generátoru nebo v trubkovém chladiči;

- porucha ventilátoru chlazení trubek nebo porucha systému napájení ventilátoru;

- ucpáním větracích otvorů stroje nebo nadměrným množstvím zeminy zachycené filtry instalovanými ve větracích otvorech;

- nadměrnou okolní teplotou.

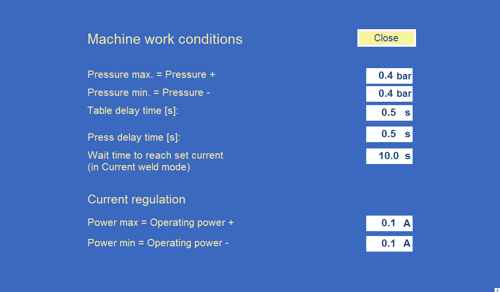

#A003 ANTIFLASH - tento typ masáže znamená, že byl spuštěn systém ochrany proti přetočení oblouku při svařování - kvůli tomuto hlášení se ujistěte, že nedošlo k poškození izolační podložky, svařovaného materiálu ani svařovací elektrody.

#A004 ANODOVÉ PŘETÍŽENÍ - toto hlášení znamená, že byl překročen limit anodového nárůstu, takže je třeba upravit parametry vztahující se na výkon uvolněný ve svaru.

#A005 GRID OVERLOAD - toto hlášení znamená, že byl překročen limit nárůstu sítě, takže je třeba upravit parametry vztahující se na výkon uvolněný ve svaru.

#A006 NÍZKÝ TLAK VZDUCHU - toto hlášení znamená, že v pneumatickém systému je nedostatek tlaku vzduchu nebo je úroveň tlaku vzduchu příliš nízká. Ujistěte se, že je hadice dodávající stlačený vzduch připojena ke stroji nebo že je úroveň stlačeného vzduchu odpovídající, a poté pomocí regulátoru redukčního ventilu, který najdete v systému přípravy stlačeného vzduchu, upravte tlak ve stroji na odpovídající úroveň.

#A008 ELEKTRODA NENÍ NENÍ V HORNÍ POLOZE -. zpráva se zobrazí , pokud svařovací elektroda není v horní poloze po zapnutí na stroji. Zkontrolujte těsnost pneumatického systému a správné nastavení koncového spínače indikujícího horní polohu.

#A011 ELEKTRODA TEPLOTA - toto hlášení signalizuje , že nastavená teplota elektrody na termoregulaci byla překročena - stroj bude vypnut do nouzového režimu . Měli byste vyčkat , dokud elektroda nevychladne a a poté zkontrolovat , zda nastavení teploty na regulátoru teploty není příliš vysoké. Další možnou možností je , že se zahřívací obvod elektrody přerušil . V takovém případě je třeba kontaktovat servis výrobce . .

#A013 SVÁŘECÍ PARAMETRY NENÍ DOSAŽENO - řídicí software stroje obsahuje algoritmus , který kontroluje , zda byl každý dílčí svar správně proveden . Pokud v průběhu svařování nebyly dosaženy parametry nastavené ven nebo pokud svařování bylo zastaveno před dokončením úkolu , zobrazí se výše uvedené hlášení . . Poté bude zkontrolována kvalita svaru , bude zkontrolována a v případě, že nebude vyhovující, musí být úloha opakována.

#A019 SENZOR / POHON CHYBA - ELEKTRODA DOLŮ - poplašné hlášení bude zobrazeno když, po uvedení do chodu ventilu cívky , řídicí jednotka neobdrží potvrzení od snímače potvrzující dosažení dolní polohy během 15 sekund. Zkontrolujte , zda se snímač nepohnul nebo zkontrolujte, zda se pneumatický systém nachází v blízkosti pohonu.

#A020 SENZOR / POHON CHYBA - ELEKTRODA NAHORU - alarmové hlášení se zobrazí když, po spuštění ventilu cívky , řídicí jednotka neobdrží do 15 sekund potvrzení ze snímače potvrzující dosažení horní polohy. Zkontrolujte, zda se snímač nepohnul, nebo zkontrolujte, zda se pneumatický systém nachází v blízkosti pohonu.

#A032 START KAPACITORY POLOHA NENÍ DOSAŽENA - zpráva se zobrazí pokud kondenzátory nedosáhnou přednastavené polohy během 15 sekund. Zkontrolujte pohon kondenzátorů .

#A034 EMERGENCY ELECTRODE UP - toto hlášení se zobrazí když držák elektrody který byl je spuštěn při práci tabulka narazil an. překážku na své cestě a ochranný systém proti stlačení nebezpečí byl uveden do praxe. Ujistěte se, že mezi elektrodou a pracovním stolem není nic . Pokud poplašné hlášení nezmizí nezmizí nastavení spínače mezní ukazující spodní polohu elektrody je třeba provést . Více informací viz kapitola 6.4. , kde se aplikuje na postup seřízení spínače limitu .

#A035 ZKONTROLUJTE RESET OBVODU V BEZPEČNOSTNÍM RELÉ - znamená , že bezpečnostní obvod stroje byl pravděpodobně poškozen. V takovém případě je třeba kontaktovat servis výrobce . .

#A046 CURRENT NOT IN TOLERANCE DURING WELDING - toto hlášení bude zobrazeno pokud hodnota proudu nemůže být dosažena během operací. Algoritmus kontroluje zda anodový proud byl splněn . . Získaný anodový proud musí být v tolerančním +/- rozmezí tolerance hodnoty anodového proudu pro dané procento z doby pro dobu trvání svařování , zadané v servisním okně po zvolení volbyřízeníprocesu svařování .

#A047 DOLŮ SÍLA NENÍ V TOLERANCI PŘI SVAŘOVÁNÍ -tato zpráva bude zobrazena pokud, během svařování, proudová přítlačná síla dostane mimo toleranční rozsah uvedený v servisním okně po zvolení volby řízení svařovacíhoprocesu .

#A053 EMERGENCY BRAKE - Toto hlášení se zobrazí po stisknutí bezpečnostního spínače . Když je v nouzi aktivován hřibový spínač, hlava náhle - a prudce - zabrzdí.

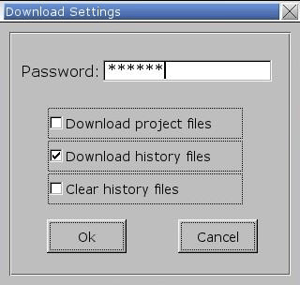

#A054 BEZPEČNOSTNÍ VENTIL POŠKOZENÍ - Toto hlášení se zobrazí , když se snímač (označený symbolem 10B1 na elektrickém schématu ) potvrzení pístu ventilu v příslušné poloze aktivuje . Tento snímač je umístěn na bezpečnostním ventilu (označen s symbolem 1V3 na elektrickém schématu ). Pokud píst bezpečnostního ventilu nedosáhne správné polohy , znamená to, že ventil nefunguje xml-ph-0030